Soluzioni

Al fine di selezionare le migliori Tecnologie e migliori Servizi sviluppiamo un processo di ricerca delle informazioni, ascolto attivo e formazione permanente del nostro personale al fine di poter individuare la causa principale di una possibile diminuzione dell’Affidabilità o Disponibilità delle Macchine Rotanti. Una volta individuato il problema progettiamo un piano applicativo della soluzione, sia durante la fase di Commissioning, Operation o Fermate Programmate, con l’unico obiettivo di aggiungere valore alla catena di produzione dei nostri Clienti.

Le principali tecnologie e servizi che forniamo sono:

Lubrificazione a Nebbia: Lubrimist®

La tecnologia di lubrificazione a nebbia d’olio viene utilizzata principalmente per automatizzare la lubrificazione di pompe centrifughe, piccole turbine a vapore e riduttori di torri di raffreddamento nell’industria petrolifera e petrolchimica e in misura minore, nell’industria siderurgica, mineraria e nella produzione di energia.

I principali vantaggi ottenuti con questa tecnologia sono:

- Aumento del tempo medio tra guasti (MTBF). A seconda del punto di partenza, può essere raddoppiato. Si riducono notevolmente i guasti causati da problemi di lubrificazione nei cuscinetti e nelle tenute meccaniche.

- Automazione delle attività di lubrificazione. Particolarmente vantaggioso in impianti pericolosi come le unità di alchilazione nelle raffinerie. Il tempo di permanenza degli operatori addetti alla lubrificazione è ridotto di oltre l’80%.

- Riduzione del consumo di olio, acqua di raffreddamento ed energia elettrica, ottimizzando il processo di lubrificazione.

- Impatto positivo su sicurezza e ambiente. Riduzione dei premi assicurativi riducendo i rischi di incendio o infortunio nello stabilimento.

La lubrificazione a nebbia d’olio ha rivoluzionato la lubrificazione tradizionale e ha assunto una maggiore importanza nel settore dal 1979, anno in cui è stato implementato il sistema “Vortex”, con il quale è stato possibile migliorare la qualità e l’affidabilità della nebbia lubrificante e ammodernare i sistemi di monitoraggio e controllo nelle centraline di generazione della nebbia. Installando un sistema di lubrificazione a nebbia d’olio, il risultato è una maggiore affidabilità e disponibilità delle apparecchiature di processo, quando le sue prestazioni tribologiche vengono confrontate con i sistemi di lubrificazione tradizionali come il livello costante di olio e grasso. La nebbia d’olio è una miscela pulita di particelle di olio lubrificante sospese nell’aria. È composto da 1 parte di olio a 200.000 parti di aria, le particelle ottenute misurano da 1 a 3 micron. Esistono più di 100.000 apparecchiature lubrificate a nebbia d’olio nel mondo nelle raffinerie, negli impianti petrolchimici e nell’industria in generale.

Lubrificazione a nebbia come parte della progettazione di nuovi impianti:

Numerose compagnie petrolifere, società di ingegneria (EPC) e produttori di apparecchiature originali (OEM) raccomandano la lubrificazione a nebbia come tecnologia di progettazione per lubrificare le pompe centrifughe nelle raffinerie e negli impianti chimici. Nella norma API 610, le pompe sono progettate per essere lubrificate a nebbia.

Lubrificazione a nebbia d’olio come applicazione in Impianti Esistenti:

In Impianti esistenti con pompe centrifughe progettate con lubrificazione tradizionale a bagno d’olio, l’applicazione della lubrificazione a nebbia può essere eseguita senza grossi inconvenienti. Il progetto tecnico economico per l’installazione di tale sistema prevede normalmente un ritorno sull’investimento che va da 1 a 3 anni, e sarà più rapido negli impianti che operano con fluidi caldi, come Coke, Distillazione, Greggio, Vacuum e Catalitico. I sistemi di lubrificazione a nebbia possono essere aperti o chiusi; sono disponibili diverse centraline di generazione nebbia a seconda delle caratteristiche e dei requisiti che meglio si applicano all’impianto da lubrificare.

CENTRALINA MODELLO IVT

Progettata per sistemi con un numero elevato di pompe (fino a circa 80) dove è richiesto il massimo controllo e monitoraggio. Microprocessore integrato con capacità di interconnessione DSC. Fino a 933 Bi di capacità di generazione di nebbia. Disponibile per aree esplosive secondo la classificazione americana, ATEX e Inmetro.

CENTRALINA MODELLO CH

Progettata per sistemi con un numero ridotto di pompe (meno di 15), con controlli e monitoraggio di base. Collegamento di allarme ON/OFF alla sala di controllo. Disponibile per aree esplosive secondo certificazioni ATEX e Inmetro.

CENTRALINA MODELLO CVT

Centralina di ultima generazione con quattro diversi livelli di prestazioni secondo le esigenze. Il tipo di controllo, monitoraggio può essere personalizzato. Disponibile per aree esplosive secondo la classificazione americana. In corso processo di certificazione ATEX.

CENTRALINA MODELLO LUBRIMATE

Per la lubrificazione a nebbia di una o due pompe alla volta. Progettato idealmente per dimostrazioni, test di pompe in fabbrica e lubrificazione di apparecchiature isolate.

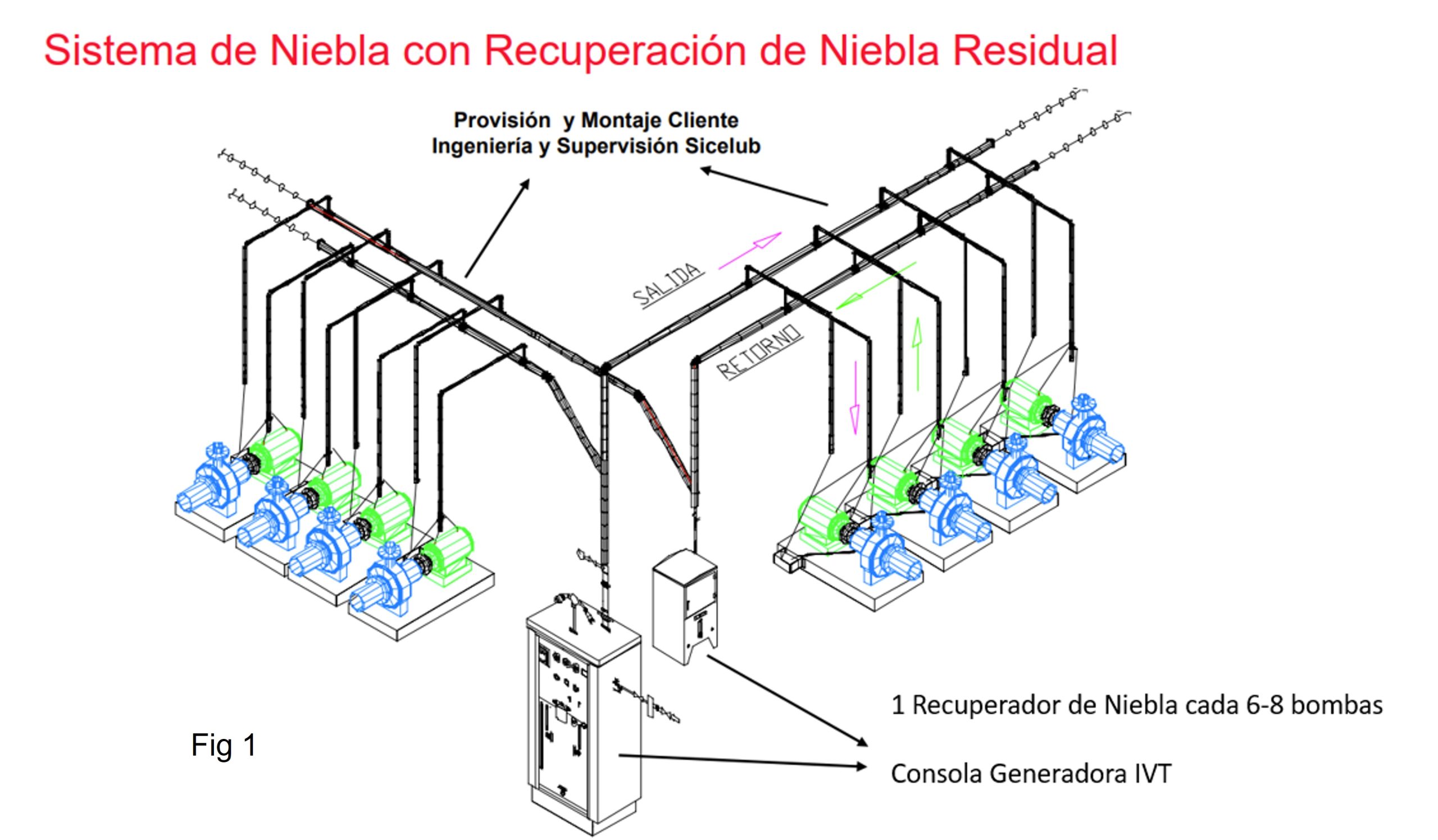

SISTEMA DI RECUPERO NEBBIA CON DEMISTING

Finora i sistemi da noi installati comprendevano diversi recuperatori di nebbia, inseriti in maniera settoriale nell’impianto, per recuperare ognuno la nebbia residua da 6-10 pompe. Ciò ha comportato un maggior numero di prese d’aria e particolare attenzione nel montaggio della pendenza del tubo di ritorno. Vedere lo schema in Figura 1.

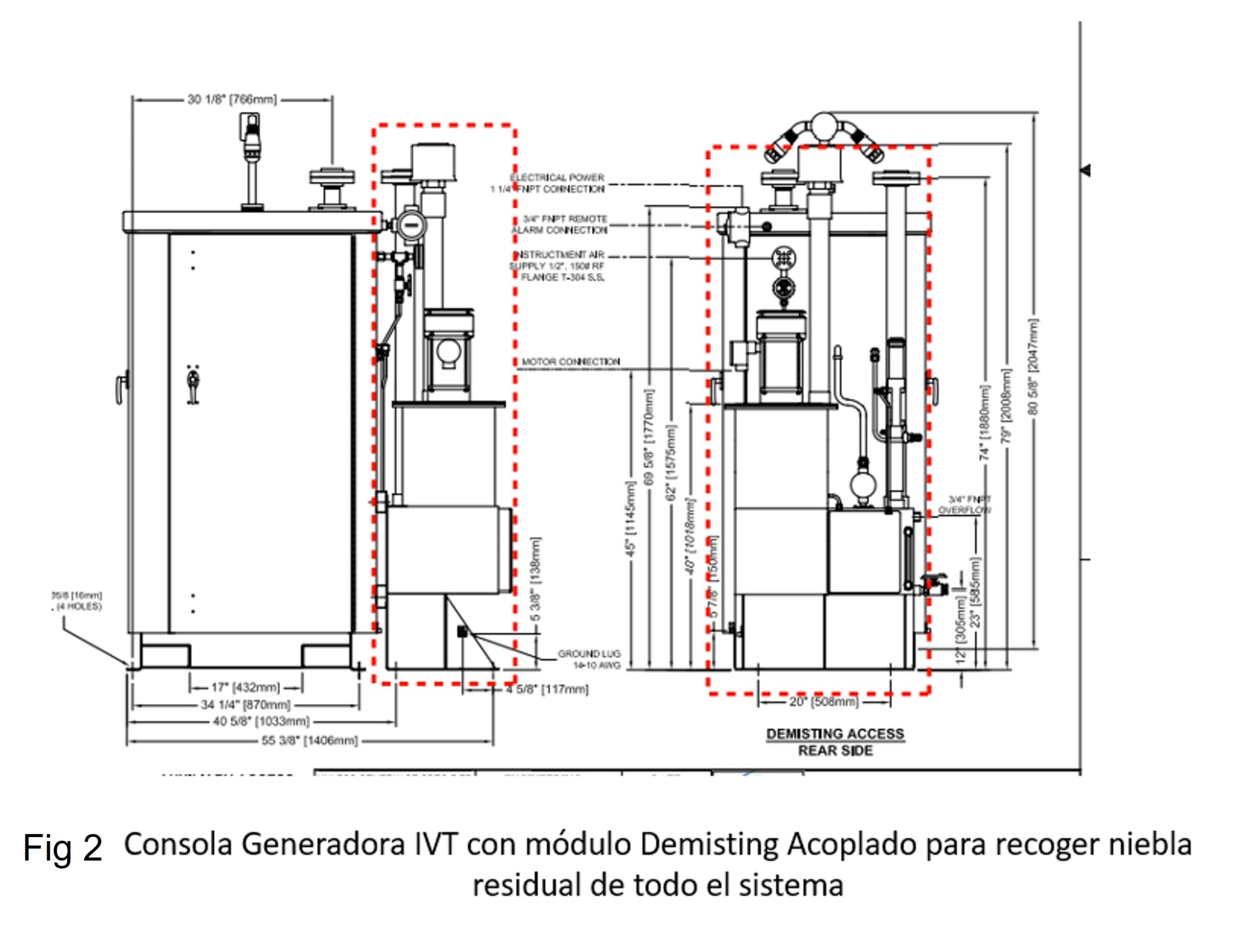

Con il nuovo miglioramento, stiamo inserendo in LSC un modulo di demisting progettato in fabbrica che è montato proprio accanto alla console di generazione di nebbia e recupera la nebbia residua dall’intero sistema riducendo i tempi di montaggio, semplificando il circuito di ritorno e diminuendo le presa d’aria.

Vedere lo schema in figura 2.

Purificazione dei Lubrificanti. Tecnologia Thermojet®

Non c’è dubbio che esista una relazione diretta tra la presenza di contaminanti nei sistemi di lubrificazione e idraulici con l’Affidabilità e la Disponibilità delle Attrezzature lubrificate. Sono presenti tabelle di allungamento della vita che consentono di determinare la diminuzione della probabilità di guasto quando il lubrificante viene mantenuto libero da contaminanti come acqua, particelle, gas e varnish. VEDI GRAFICO Nel tempo sono state applicate differenti filosofie di purificazione dei lubrificanti; dalla prima di collegare un purificatore quando viene rilevata una deviazione fino ad oggi dove si prende in considerazione l’installazione di depuratori autonomi di funzionamento continuo per eliminare ogni inquinante che si può generare. Il Gruppo Sicelub Lubritech, è in grado di offrire diverse tecnologie da applicare in ogni caso e in base alla criticità dell’apparecchiatura rotante.

PURIFICATORE THERMOJET®

È un’apparecchiatura autonoma che rimuove acqua, particelle e gas dal lubrificante, utilizzando la proprietà dell’aria o dell’azoto per catturare l’umidità quando la sua temperatura aumenta (air stripping). Come si può vedere dal video Il fluido da depurare entra attraverso una pompa, passa attraverso un filtro dove vengono rimosse le particelle e dopo entra in un riscaldatore elettrico dove la temperatura dell’olio sale a circa 65 ° C. Il fluido ad alta temperatura e pressione viene iniettato in una camera di miscelazione a doppio stadio dove si polverizza, questo provoca un aumento di velocità e un calo di pressione che favorisce l’ingresso di aria o azoto che a contatto con l’olio caldo aumenta di temperatura. La miscela che si crea composta da olio con agenti inquinanti e aria o azoto viene quindi depositato in una vasca di separazione a pressione atmosferica. L’improvviso calo di pressione provoca l’evaporazione dell’aria o dell’azoto incorporato e lì si verifica il fenomeno del trasferimento di massa dall’olio. L’acqua nelle sue tre forme, più idrocarburi leggeri, passa dall’olio all’aria o all’azoto e avviene la purificazione. L’olio purificato ritorna continuamente al serbatoio, tramite un unica pompa a doppi ingranaggi dell’olio di cui dispone l’apparecchiatura, che garantisce condizioni di maggiore affidabilità non avendo eccessive parti in movimento. Il purificatore è stato progettato per operare ininterrottamente 24×7 in ambienti esplosivi di Raffinerie e Piattaforme; e senza la necessità di un operatore, cioè in modo autonomo.

È un’apparecchiatura autonoma che rimuove acqua, particelle e gas dal lubrificante, utilizzando la proprietà dell’aria o dell’azoto per catturare l’umidità quando la sua temperatura aumenta (air stripping). Come si può vedere dal video Il fluido da depurare entra attraverso una pompa, passa attraverso un filtro dove vengono rimosse le particelle e dopo entra in un riscaldatore elettrico dove la temperatura dell’olio sale a circa 65 ° C. Il fluido ad alta temperatura e pressione viene iniettato in una camera di miscelazione a doppio stadio dove si polverizza, questo provoca un aumento di velocità e un calo di pressione che favorisce l’ingresso di aria o azoto che a contatto con l’olio caldo aumenta di temperatura. La miscela che si crea composta da olio con agenti inquinanti e aria o azoto viene quindi depositato in una vasca di separazione a pressione atmosferica. L’improvviso calo di pressione provoca l’evaporazione dell’aria o dell’azoto incorporato e lì si verifica il fenomeno del trasferimento di massa dall’olio. L’acqua nelle sue tre forme, più idrocarburi leggeri, passa dall’olio all’aria o all’azoto e avviene la purificazione. L’olio purificato ritorna continuamente al serbatoio, tramite un unica pompa a doppi ingranaggi dell’olio di cui dispone l’apparecchiatura, che garantisce condizioni di maggiore affidabilità non avendo eccessive parti in movimento. Il purificatore è stato progettato per operare ininterrottamente 24×7 in ambienti esplosivi di Raffinerie e Piattaforme; e senza la necessità di un operatore, cioè in modo autonomo.

NUOVI MODELLI PURIFICATORI THERMOJET

A partire dall’anno 2022, il Gruppo Sicelub Lubritech ha introdotto sul mercato un’importante innovazione nelle apparecchiature di purificazione Thermojet, mantenendo le caratteristiche delle tradizionali apparecchiature Thermojet e aggiungendo nuove funzioni. Le nuove attrezzature che abbiamo a disposizione sono:

1- Flusso operativo maggiore. Il modello Thermojet Rapid ha opzioni di flusso di 4 GPM (15,4 lt/min) e 11 GPM (41,5 lt/min) e opzioni aggiuntive come la capacità di operare in serbatoi pressurizzati, maggior numero di elementi filtranti, più resistenze di riscaldamento ecc.

2- Attrezzatura adatta per aree non esplosive. Viene lanciato un nuovo modello per le aree dove non è richiesta la condizione antideflagrante, come Power Generation, Cartiere, Industria in generale. (No Atex)

3- Apparecchiatura Thermojet idonea alla rimozione di varnish. Viene aggiunto un involucro speciale per rimuovere il Varnish nel lubrificante. Questo involucro contiene un elemento filtrante in Resina Ionica, in grado di trattenere i prodotti solubili che sono precursori della formazione di varnish. Applicazione ideale per Turbocompressori con presenza di varnish o Turbine a Gas nel Settore Power Generation. Esistono modelli che soddisfano i requisiti dell’area esplosiva e altri modelli per l’industria generale.

Nella sezione Webinar puoi vedere le informazioni sul purificatore Thermojet. https://sicelub.com/webinar/

VACUUM

Abbiamo apparecchiature del vuoto per rimuovere l’acqua nei suoi tre stati e particelle, con ampi intervalli di viscosità del fluido.

Abbiamo apparecchiature del vuoto per rimuovere l’acqua nei suoi tre stati e particelle, con ampi intervalli di viscosità del fluido.

Sono disponibili apparecchiature con varie portate di flussi e per diverse aree classificate e non classificate. Lo spirito progettuale di queste unità è quello di fornire un servizio con un operatore qualificato dedicato per rimuovere quindi rapidamente i contaminanti quando è necessario agire in Manutenzione Correttiva.

ISOPUR BALANCED CHARGE AGGLOMERATION (BCA®) TECHNOLOGY

È un’apparecchiatura autonoma che previene la formazione di varnish negli oli. Applicabile soprattutto alle turbine a gas, come si può vedere nel video allegato, il fluido entra prima in una camera con un prefiltro dove vengono rimosse le particelle più grandi di 10 micron, passa nella seconda camera dove viene separato il percorso di circolazione e applicato un campo elettrostatico ad alta tensione in modo tale che il fluido che passa vicino all’anodo carichi tutte le particelle inferiori a 1 micron con carica negativa e il fluido che circola vicino al catodo, li carica in modo positivo. Alla fine i due flussi ionizzati si uniscono e lì si verifica il fenomeno di agglomerazione di cariche opposte e cioè i milioni di particelle inferiori a 1 micron diventano meno particelle ma di dimensioni maggiori. Nella terza camera viene utilizzato un elemento filtrante convenzionale per trattenere e rimuovere tutte queste particelle agglomerate in modo che non si formino mai depositi di varnish nel sistema. Questa tecnologia è consigliata dai produttori di turbine a gas, come General Electric nel loro TIL 1528.

È un’apparecchiatura autonoma che previene la formazione di varnish negli oli. Applicabile soprattutto alle turbine a gas, come si può vedere nel video allegato, il fluido entra prima in una camera con un prefiltro dove vengono rimosse le particelle più grandi di 10 micron, passa nella seconda camera dove viene separato il percorso di circolazione e applicato un campo elettrostatico ad alta tensione in modo tale che il fluido che passa vicino all’anodo carichi tutte le particelle inferiori a 1 micron con carica negativa e il fluido che circola vicino al catodo, li carica in modo positivo. Alla fine i due flussi ionizzati si uniscono e lì si verifica il fenomeno di agglomerazione di cariche opposte e cioè i milioni di particelle inferiori a 1 micron diventano meno particelle ma di dimensioni maggiori. Nella terza camera viene utilizzato un elemento filtrante convenzionale per trattenere e rimuovere tutte queste particelle agglomerate in modo che non si formino mai depositi di varnish nel sistema. Questa tecnologia è consigliata dai produttori di turbine a gas, come General Electric nel loro TIL 1528.

Retrofit ai sistemi EHC per un migliore controllo dell’acidità e dei contaminanti

Nei sistemi EHC (controllo elettroidraulico) delle turbine a vapore vengono utilizzati fluidi diestere fosfato per la loro migliore resistenza alla propagazione della fiamma, evitando così problemi di sicurezza. Questi fluidi sono molto sensibili alla presenza di acqua e formano prodotti acidi con relativa facilità, pertanto è necessario un sistema di trattamento dell’acidità esterno. Ci sono sistemi di trattamento con terra Fuller sul mercato, Activated Alumina, tra gli altri che svolgono la funzione di migliorare l’acidità, ma a costo di introdurre metalli indesiderati nel fluido. Il Gruppo Sicelub Lubritech propone ai propri Clienti un Retrofit per il posizionamento di elementi filtranti di Resine Ioniche, regolatori di flusso, elementi filtranti per particelle e speciali filtri di sfiato, ottenendo i seguenti vantaggi:

- Controllo più efficiente dell’acidità nel fluido.

- Controllo più efficiente nel codice di pulizia ISO 4406 o NAS 1638.

- Controllo più efficiente del contenuto di umidità.

Ciò si traduce in una maggiore durata degli elementi meccanici e del fluido.

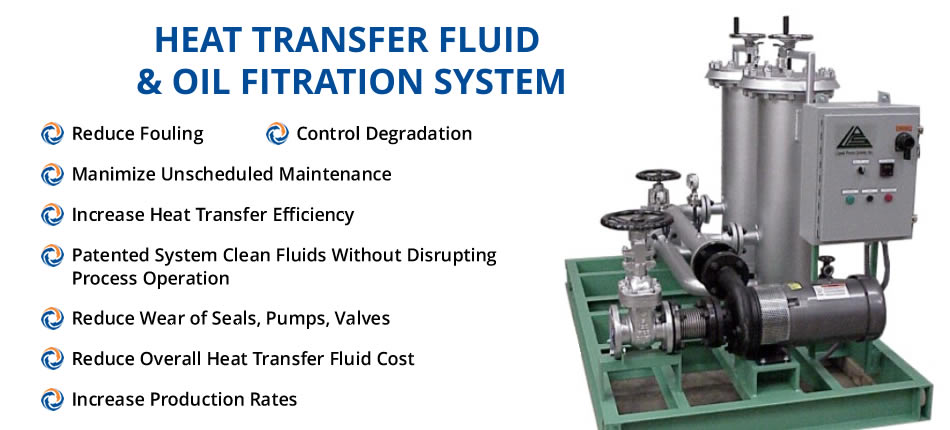

Apparecchiature per la purificazione in continuo del fluido termico

Esistono diverse industrie che utilizzano sistemi di riscaldamento termico per cui è necessario riscaldare un fluido minerale e sintetico che funge da mezzo di trasferimento di calore. Questo riscaldamento accelera la degradazione del fluido e quindi possono comparire contaminanti indesiderati e prodotti di degradazione. Il Gruppo Sicelub Lubritech dispone di una vasta gamma di apparecchiature di filtrazione esterne e purificazione continua da collegare al Thermal Systems o Hot Oil System, e ottenere così una purificazione permanente che prolunga la durata e le proprietà dei fluidi termici. I sistemi di filtrazione sono progettati su misura, quindi se desideri informazioni a riguardo, devi compilare il seguente modulo. SCARICA IL MODULO

Flushing oleoidraulico ad alta velocità – Turboclean

L’obiettivo del Flushing è eliminare i contaminanti presenti nel sistema di lubrificazione e controllo in modo efficace e veloce, prima dell’avviamento di un’unità, in fase di Commissioning o dopo una Fermata Programmata. In altre parole, maggior Affidabilità nell’avviamento delle turbomacchine (fase a maggior rischio di guasto) e Disponibilità, il completamento di questa pulizia non richiede più tempo del necessario. Esistono diverse applicazioni del servizio Flushing da valutare in base all’applicazione:

Flushing oleodinamico ad alta velocità:

I punti fondamentali consigliati dalla Norma ASTM D-6439-05 e altri aspetti da tenere in considerazione affinché il Flushing abbia successo, ovvero rimuova la maggior quantità di sporco dall’impianto e nel minor tempo possibile sono quelli che definiscono un Flushing oleodinamico ad alta velocità:

- – Deve essere fatto prima del primo avvio dell’attrezzatura (Commissioning), o nelle Fermate Programmate.

- – Raggiungere un regime di circolazione turbolenta. Normalmente il numero di Reynolds dovrebbe essere maggiore di 10.000 per garantire che il fluido all’interno del tubo abbia una migliore azione ed efficacia sulle pareti interne.

- – Utilizzo di elementi filtranti ad alta efficienza. È necessario utilizzare elementi filtranti con un fattore βx maggiore di 1.000 per garantire che le particelle vengano rimosse dal sistema.

- – UUtilizzo di analizzatori di olio in loco. È molto importante disporre di un’apparecchiatura di analisi del codice ISO 4406 (contenuto di particelle) per monitorare la procedura e determinare quando il codice ISO di pulizia richiesto è raggiunto.

Per aumentare il numero di Reynolds è possibile scegliere di utilizzare attrezzature di pompaggio esterne ad alto flusso, utilizzare un fluido a viscosità inferiore per il lavoro o riscaldarlo per diminuirne la viscosità. Generalmente, viene scelta una combinazione di tutte le opzioni di cui sopra. Così, ad esempio, per eseguire un Flushing in un tubo da 8 “(203,2 mm), utilizzando un olio ISO VG 32 e considerando una temperatura di esercizio di 40 ° C, il flusso minimo necessario per soddisfare i requisiti minimi della norma sarebbe di circa 1.230 litri / min. Va notato che le pompe del sistema di lubrificazione della turbina sono generalmente progettate per fornire un flusso laminare pertanto il loro utilizzo è sconsigliato per il lavaggio.

FLUSHING A SISTEMAS HIDRÁULICOS. ALTAS CAÍDAS DE PRESIÓN

FLUSHING IMPIANTI IDRAULICI. PERDITE DI ALTA PRESSIONE

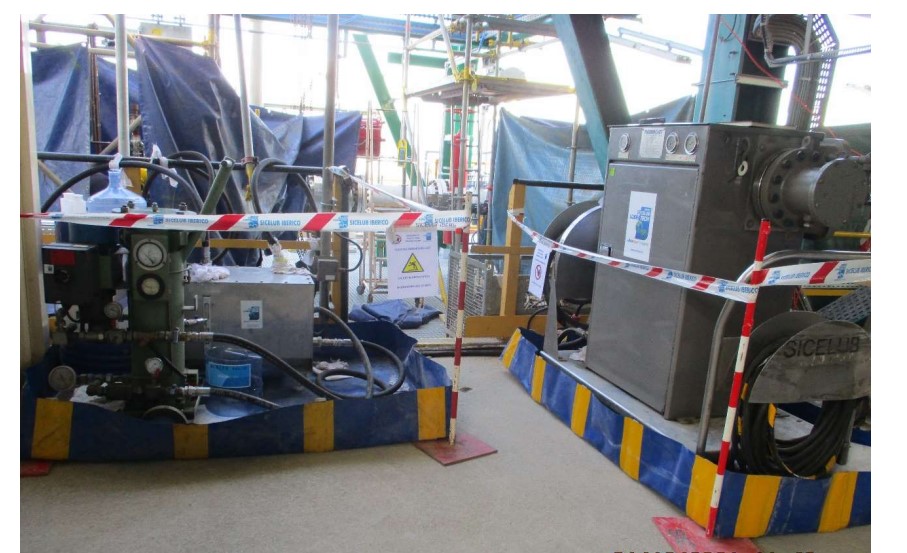

Per i sistemi idraulici lunghi di alcune applicazioni, oltre a raggiungere il regime turbolento, è necessario superare grandi perdite di pressione, motivo per cui le apparecchiature di Flushing convenzionali non possono svolgere correttamente la propria funzione in questo tipo di impianto. Il Gruppo Sicelub Lubritech ha incorporato nel proprio parco macchine attrezzature con pressione superiore a 50 Bar, per svolgere questo tipo di lavori. Le applicazioni tipiche sono i sistemi idraulici nelle slide valve o nelle valvole per unità coke, nonché i sistemi idraulici nell’industria navale.

Apparecchiature ad alta pressione per Flushing negli impianti idraulici.

Apparecchiature ad alta pressione per Flushing negli impianti idraulici.

FLUSHING PER MECHANICAL SEAL RESERVOIRS (Piani API)

Durante le fasi di messa in servizio è necessario effettuare un Flushing dei Piani API degli Serbatoi delle Tenuta Meccaniche. Per questo, il Gruppo Sicelub Lubritech dispone di attrezzature di pompaggio e serbatoi specializzati per soddisfare diversi Piani API. È necessario raggiungere un regime di circolazione turbolento ed eseguire l’analisi del lubrificante con contatori di particelle elettronici.

Flushing Skid with Thermojet Oil Purifier.

Attrezzatura per il lavaggio in campo, accanto al purificatore a termogetto.

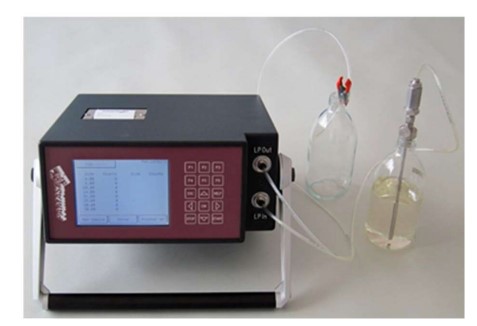

Apparecchiatura di analisi elettronica del codice ISO 4406.

Apparecchiatura di analisi elettronica del codice ISO 4406.

Flushing per rimozione del Varnish:

In alcune applicazioni, la presenza di varnish nel sistema è evidenziata durante il funzionamento della macchina. Pertanto è necessario eseguire un intervento speciale in una Fermata Programmata per rimuovere questo varnish. Alcuni segni della presenza di varnish durante il funzionamento possono essere intasamento nelle servovalvole del sistema di controllo, aumento della temperatura nei cuscinetti, saturazione accelerata degli elementi filtranti e, naturalmente, valori MPC elevati nell’analisi della potenzialità del Varnish secondo ASTM D-7843. Normalmente questo problema si verifica più frequentemente nelle turbine a gas, macchine nell’industria della cellulosa e della carta e compressori centrifughi che funzionano a temperature elevate. Il Gruppo Sicelub Lubritech ha sviluppato una procedura di Flushing per la rimozione del varnish durante le fermate programmate da applicare in modo alternativo o complementare insieme alle tecnologie di purificazione continua dei lubrificanti per prevenire e rimuovere il varnish. Questa procedura di Flushing per la rimozione del varnish consiste nell’aggiunta di un prodotto chimico appositamente sviluppato dalla GSL per modificare la solvibilità del lubrificante. Questo prodotto viene aggiunto al momento dell’arresto della macchina, l’olio continua a circolare in tutto il sistema di lubrificazione e controllo e attivando valvole e comandi in modo tale che il fluido venga a contatto con tutte le parti interne dell’impianto e favorisca il distacco del varnish portandolo in soluzione con il fluido. Dopo un periodo che può andare dalle 8 alle 72 ore la miscela viene drenata ancora in temperatura in modo tale da rimuovere il varnish dall’impianto lasciandolo pulito e pronto per l’operazione di carica dell’olio. Dopo aver eseguito un Flushing per la rimozione del varnish si consiglia l’installazione di apparecchiature per prevenire la formazione di varnish.

Pulizia chimica e Flushing Oleodinamico ad alta velocità:

In alcuni settori ci sono applicazioni che richiedono la pulizia chimica prima di un Flushing oleodinamico ad alta velocità. Questo è molto comune nei nuovi sistemi di lubrificazione dei laminatoi nell’industria siderurgica o nei sistemi idraulici negli impianti petroliferi. La procedura di pulizia chimica è varia sebbene per la maggior parte dei casi preveda una precedente fase di sgrassaggio, quindi una pulizia chimica per effettuare il decapaggio ed infine una neutralizzazione e passivazione a protezione del tubo prima di iniziare con il processo di Flushing oleoidraulico ad alta velocità.

Il Gruppo Sicelub Lubritech ha la capacità di offrire un servizio completo di pulizia chimica e Flushing oleoidraulico ad alta velocità nei processi di messa in servizio, comprese le tubazioni di processo.

Limpieza Química de Planta Proceso durante fase de comisionado en Refinería.

Chemical Cleaning of Process Plant during Commissioning of new Refinery.

Limpeza Química do Processo da Planta durante a fase de comissionamento na Refinaria.

Pulizia Chimica in Impianto di Processo nel Commissioning da Raffinerie.

Disposición de Equipos para Limpieza Química en Refinería en Construcción.

Equipment to perform Chemical Cleaning in Refinery under Construction.

Skids per Pulizia Chimica in Raffineria.

Disposição de Equipamentos para Limpeza Química em Refinaria em obras de Construção.

Gestione Integrale del Processo di Lubrificazione Industriale – PADELI

Il programma di gestione del processo di lubrificazione integrale è una moderna pratica di gestione aziendale che implementa un ciclo di miglioramento continuo composto da: attività specialistiche, professionisti dell’ingegneria della lubrificazione e tribologia integrale applicata. Normalmente viene effettuato un audit preventivo per rilevare le aree di miglioramento che aggiungono più valore all’installazione e le esigenze del cliente e in base a questo viene redatto un programma.

Benefici:

- – Maggiore affidabilità dei processi (MTBF).

- – Incremento dell’Uptime dell’impianto / ciclo di vita utile.

- – Riduzione dei guasti catastrofici delle apparecchiature critiche.

- – Diminuzione delle fermate non programmate.

- – Riduzione dei costi di manutenzione.

- – Consumo ridotto di lubrificanti / materiali.

- – Riduzione delle scorte.

- – Maggiore sicurezza.

- – Professionalizzazione del personale.

Vantaggi:

- – Attenzione al cliente sul core business (CoreBusiness).

- – Pianificazione strategica a medio e lungo termine (3-6 anni).

- – Sostenibilità nei processi e risparmio energetico.

- – Reengineering, qualità e miglioramento continuo.

- – Modernizzazione e automazione dei processi.

- – Trasferimento tecnologico e assimilazione.

- – Partecipazione multidisciplinare al programma (lavoro di squadra).

- – Gestione della conoscenza.

- – Rispetto delle normative ed ecologia.

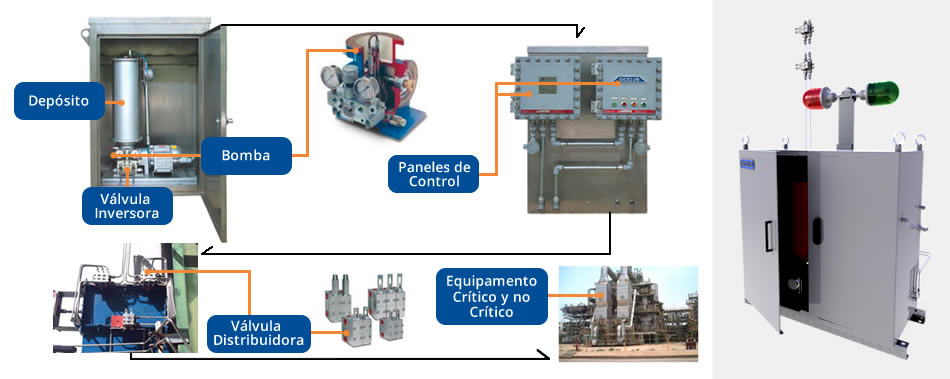

Automazione della Lubrificazione

Negli impianti di processo con un numero elevato di punti di lubrificazione a grasso o olio esistono opportunità di automazione della lubrificazione che genera vantaggi come:

- – Aggiunta continua di lubrificante in quantità adeguate.

- – Miglioramento della sicurezza delle persone evitando attività manuali in aree pericolose di difficile accesso o in quota.

- – Maggiore affidabilità dell’attrezzatura grazie ad un’adeguata lubrificazione.

- – Minor consumo di lubrificanti.

Il principio di funzionamento consiste nell’utilizzare una pompa per distribuire grasso o olio da un serbatoio centrale alle zone o punti necessari per la lubrificazione. Questo sistema fornisce le quantità di grasso o olio specificate dai produttori di macchinari e componenti. Tutti i punti di lubrificazione raggiunti ricevono la fornitura ottimale di lubrificante, riducendo l’usura. Di conseguenza, la vita utile degli elementi della macchina è notevolmente aumentata viene preservata una maggiore efficienza del sistema e il consumo di lubrificante è ridotto al minimo.

Stoccaggio e Applicazione di Oli Lubrificanti in Impianto

Quando viene effettuato un Audit Tribologico, uno dei punti importanti da valutare è il modo in cui il lubrificante viene immagazzinato. In genere, in questo ambito vengono identificate diverse opportunità di miglioramento, sia per quanto riguarda il controllo della contaminazione, l’unificazione dei tipi e delle marche di lubrificanti, il dosaggio e l’applicazione prima dell’utilizzo sulle macchine, ecc. Il Gruppo Sicelub Lubritech ha sviluppato due soluzioni per questo tipo di applicazione:

Consumo elevato di lubrificante negli impianti di processo

Un’applicazione tipica qui sarebbe un impianto di una raffineria o di un’industria chimica, dove sono presenti diversi turbocompressori in aree relativamente vicine. Ci sono casi in cui il 40-50% del consumo totale di lubrificanti di una raffineria si trova in un’area relativamente piccola. In questo caso, progettiamo, costruiamo e montiamo un sistema di distribuzione del lubrificante composto da serbatoi, tubazioni, apparecchiature di filtrazione, sensori di livello, pompe, ecc; che riempie automaticamente i serbatoi delle apparecchiature. In questo modo si evita la movimentazione di fusti o fusti lasciati in impianto e tutte le manipolazioni che causano potenziali incidenti o contaminazioni.

Basso consumo di lubrificanti negli impianti di processo

Generalmente in ogni impianto di processo vengono utilizzate piccole quantità di vari tipi di lubrificanti. In questi casi, il Gruppo Sicelub Lubritech progetta, costruisce e installa Stazioni di Lubrificazione (EDA) dotate di spazi per posizionare fusti o serbatoi di ogni lubrificante con i relativi filtri di sfiato e pompe di riempimento con filtro, tutti identificati con codici colore e con elementi di sicurezza anti-sversamento, ecc.

I vantaggi dell’ottimizzazione nello stoccaggio e nell’applicazione del lubrificante sono:

- – Sicurezza del personale evitando la manipolazione di lubrificanti nuovi e usati. Impatto positivo dei premi assicurativi sugli impianti.

- – Eliminazione del movimento e presenza di fusti pieni e usati negli impianti.

- – Maggiore affidabilità delle apparecchiature grazie alla ricezione di olio lubrificante pulito, asciutto e freddo.

- – Risparmio di lubrificanti quando si acquista all’ingrosso.

- – Automazione della lubrificazione. Eliminazione di errori di possibili miscele.

- – Tutela ambientale.

- – Area di lavoro pulita e sicura per gli operatori.

Sistemi di Lubrificazione Forzata API 610/614 – Nuovi e Riconfigurazioni degli Esistenti

Il Gruppo Sicelub Lubritech ha la possibilità di fornire Sistemi di Lubrificazione Forzata secondo API 614 o API 610.

Possiamo fornire nuovi sistemi, nonché eseguire riconfigurazioni degli impianti installati dotandoli di maggiore affidabilità sostituendo le parti in cattive condizioni e adattandole alle Normativa in vigore.

Possiamo anche progettare i sistemi di lubrificazione con le rispettive apparecchiature di depurazione integrate.

CONTATTO

Se vuoi saperne di più sui nostri prodotti e servizi, non esitare a contattarci.

Argentina

Lubritech Argentina SRL

Calle 80 N° 175 entre 116 y 117

Villa Elvira – La Plata – CP1900 – Buenos Aires – Argentina

Tel: +54 0221 4571457 / 4212232 / 4539725

España

Sicelub Ibérico SL

Calle Bratislava 65

30353 – Cartagena – Murcia – España

Tel: (+34) 968 541 042

Cel: (+34) 618 730 333 (sólo temas comerciales).

Venezuela

Lubritech Venezuela

Brasil

Lubritech do Brasil

Alameda Plutão, 235

American Park Empresarial NR – Indaiatuba – São Paulo

Brasil – CEP 13347-656

Cel: + 55 (19) 3825-3669

Italia

Sicelub Italia

Colombia

Sicelub Colombia Ltda

México

Sistemas Centrales de Lubricación

Patriotismo 359

Ciudad de México – 03800 – México

Oficina: + (52) 55 5528 5014

Móvil: + (52) 55 3232 1991

Móvil: + (52) 55 3988 4202

Perú

Lubritech Perú

Av. Dionisio Derteano 184 Of. 603

San Isidro, Lima Perú.

Contacto: +51997519459 / +5492214854670.

Trinidad & Tobago

Lubritech Caribbean