Soluções Integrais

Para selecionar as melhores tecnologias e serviços, desenvolvemos um processo de busca de informações, escuta ativa e formação permanente dos nossos colaboradores; a fim de sermos capazes de encontrar a causa raiz de uma possível diminuição na confiabilidade ou disponibilidade do equipamento rotativo. Assim que o problema for diagnosticado, elaboramos um plano de aplicação da solução, seja durante a fase de Comissionamento, Operação ou Parada Programada, com um único objetivo, que é agregar valor à cadeia produtiva de nossos Clientes.

As principais tecnologias e serviços que oferecemos são:

Lubrificação por Névoa de Óleo – Lubrimist ®

A tecnologia de lubrificação por névoa é usada principalmente para automatizar a lubrificação de bombas centrífugas, pequenas turbinas a vapor e redutores de torres de resfriamento, em Refinarias e Indústria Petroquímica, ainda, em menor escala, na Siderurgia, Mineração e Geração de Energia.

Os principais benefícios alcançados com esta tecnologia são:

- Aumento do tempo médio entre falhas (MTBF). Dependendo do ponto de partida, este, pode ser duplicado, pois reduzem notavelmente as falhas causadas por problemas de lubrificação em rolamentos e selos mecânicos.

- Automação de tarefas de lubrificação. Especialmente benéfico em plantas perigosas, como unidades de alquilação em refinarias. O tempo de permanência dos operadores de lubrificação é reduzido em mais de 80%, o que aumenta significantemente a segurança do pessoal de manutenção.

- Redução do consumo de lubrificantes, água de resfriamento e energia, otimizando o processo de lubrificação.

- Impacto positivo na Segurança e no Meio Ambiente. Redução dos custos com Seguros, uma vez que há a redução dos riscos de incêndio ou acidentes na fábrica.

A Lubrificação por Névoa de Óleo revolucionou a lubrificação tradicional e ganhou maior importância na indústria desde 1979, ano em que foi implantado o sistema “Vortex”, com o qual foi possível melhorar a qualidade e confiabilidade da névoa lubrificante e modernizar os sistemas de monitoramento e controle em equipamentos geradores de névoa.

Ao instalar um Sistema de Lubrificação por Névoa, comparado aos sistemas de lubrificação tradicionais; o resultado se traduz em uma maior confiabilidade e disponibilidade dos equipamentos críticos de processo, devido seu desempenho tribológico, pois conta com um nível constante de óleo e graxa.

A névoa de óleo é uma mistura limpa de partículas de óleo lubrificante suspensas no ar. É composto de 1 parte de óleo e 200.000 partes de ar, as partículas obtidas medem de 1 a 3 mícrons.

Existem mais de 100.000 equipamentos lubrificados por névoa no mundo em Refinarias, Plantas Petroquímicas e Indústria em geral.

Lubrificação por Névoa como parte do novo projeto de Planta

Numerosas empresas de petróleo, firmas de engenharia (EPC’s) e fabricantes de equipamentos originais (OEMs) recomendam a lubrificação por névoa como a tecnologia de projeto para lubrificar bombas centrífugas em refinarias e plantas químicas. No API 610, as bombas são projetadas para serem lubrificadas com névoa.

Lubrificação por Névoa como aplicação em Plantas Existentes:

Em Plantas existentes com bombas centrífugas, projetadas com lubrificação tradicional por banho de óleo; a aplicação de lubrificação por névoa pode ser feita sem maiores inconvenientes. O projeto técnico econômico para a instalação do referido sistema proporciona normalmente retornos de investimento que variam de 1 a 3 anos, sendo mais rápido em Plantas que operam com fluidos quentes, como Coque, Destilação, Crude e Vácuo e Catalítico.

Os sistemas de lubrificação por névoa podem ser abertos ou fechados e existem vários modelos de geradores de névoa, de acordo com as características e requisitos que melhor se apliquem à planta a ser lubrificada.

Console do Gerador Modelo IVT

Projetado para sistemas com um grande número de bombas (até 80 aproximadamente), aplicável onde o máximo controle e monitoramento são necessários. Microprocessador integrado com capacidade de interconexão DSC. Até 933 Bi’s de capacidade de geração de névoa. Disponível para Áreas Explosivas segundo classificação Americana, ATEX e Inmetro.

Console do Gerador Modelo CH

Projetado para sistemas com poucas bombas (menos de 15), com controles e monitoramento básicos. Conexão da ponto seco de alarme para a sala de controle. Disponível para Áreas Explosivas conforme ATEX e Inmetro.

Console do Gerador Modelo CVT

Console de última geração com quatro níveis diferentes de desempenho, conforme necessidades específicas. O tipo de controle, monitoramento pode ser personalizado. Disponível para áreas explosivas de acordo com a classificação americana. Encontra-se em processo de certificação ATEX.

Console do Gerador do Modelo Lubrimate

Console para lubrificar por névoa uma ou duas bombas por vez. Idealmente projetado para demonstração, teste de bomba de fábrica e lubrificação de equipamento que esteja em local isolado.

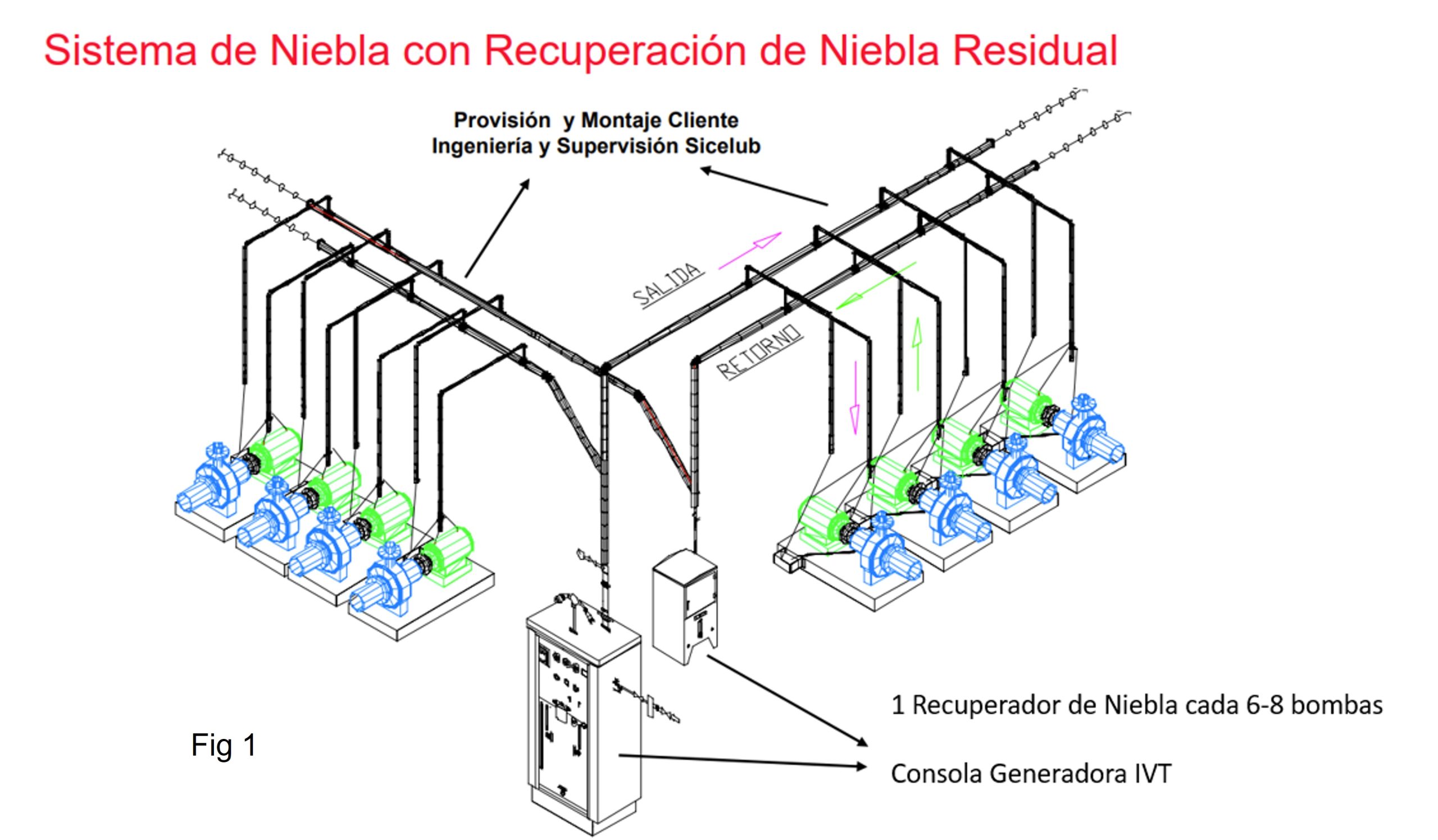

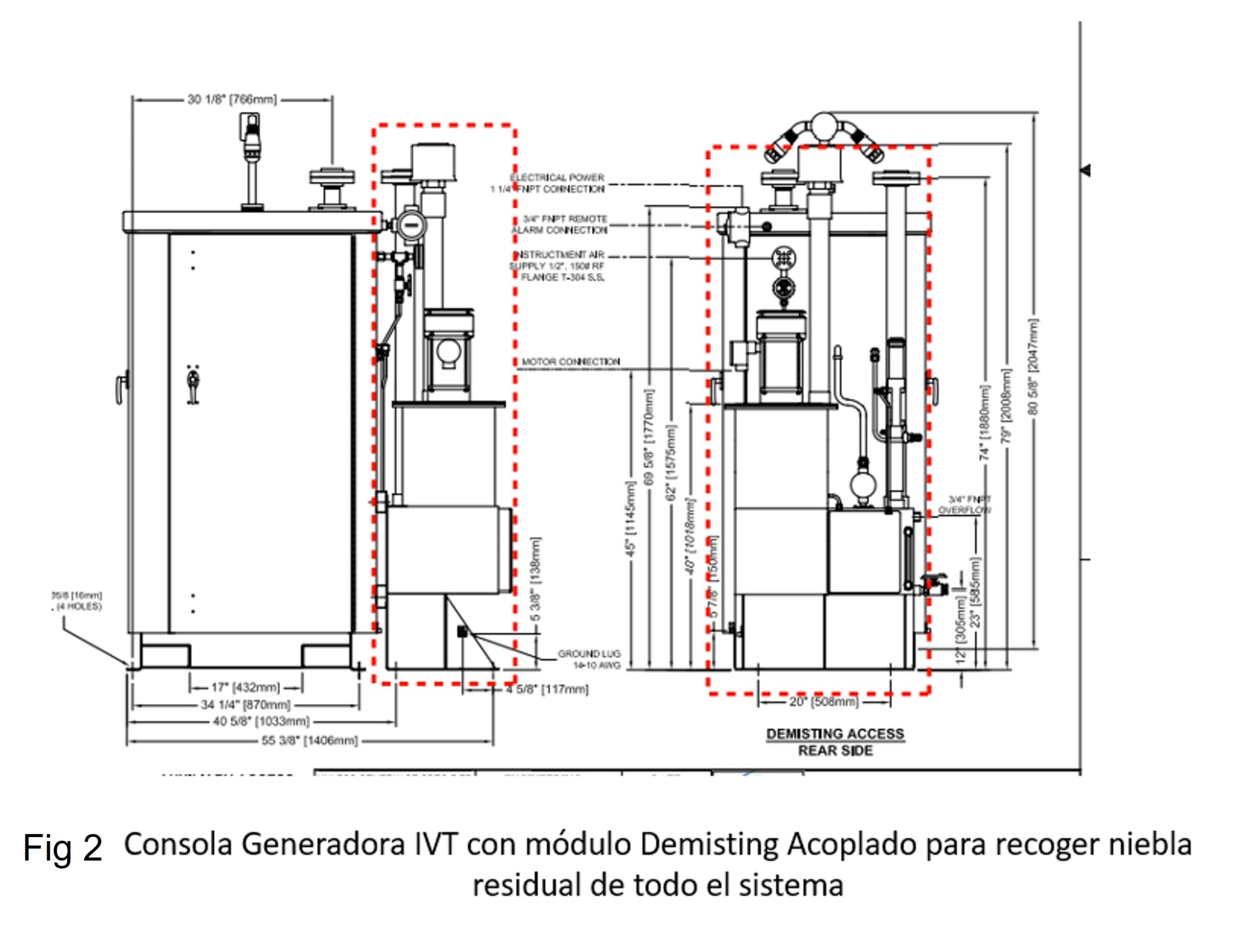

Sistema de recuperação de nevoa com demisting

Até agora, os sistemas que instalamos incluíam vários recuperadores de névoa residual, colocados de forma estratégica nas unidades, para recuperação dessa névoa a cada 6-10 bombas. Isso implicou uma maior quantidade de pontos de ar de instrumentação e cuidados especiais na montagem da inclinação das tubulações de retorno. Consulte o diagrama na Figura 1.

Com a nova melhoria, estamos colocando um módulo de Desmistificação (Separador Ar / Óleo), projetado pela fábrica LSC, instalado ao lado do console gerador de névoa que fará a recuperação de todo o sistema, fazendo um circuito fechado, reduzindo tempos de montagem, pontos de ar de instrumentação e distribuição dos recuperadores. Consulte o diagrama na Figura 2.

Purificação de Lubrificantes – Tecnologia Thermojet ®

Não há dúvida de que existe uma relação direta entre a presença de contaminantes nos sistemas de lubrificação e hidráulica, com a Confiabilidade e Disponibilidade dos Equipamentos lubrificados. Existem tabelas de extensão de vida (link) que permitem determinar a diminuição da probabilidade de falha; quando o lubrificante é mantido livre de contaminantes como água, partículas, gases e vernizes. VER GRÁFICO Com o tempo, diferentes filosofias de purificação de lubrificantes foram aplicadas; do original para conectar um computador quando um desvio é detectado; Até o momento, considerar purificadores autônomos de operação contínua para eliminar qualquer contaminante que possa ser gerado. No Grupo Sicelub Lubritech, possuímos diferentes tecnologias para aplicar a cada caso específico, de acordo com a criticidade do equipamento rotativo.

Equipamento Purificador de Lubrificantes Industriais Thermojet ®

É um equipamento autônomo que remove água, partículas e gases do lubrificante, utilizando a propriedade do ar ou do nitrogênio para capturar a umidade quando sua temperatura aumenta. Como você pode ver na animação (coloque aqui o vídeo do YouYube do Thermojet – em português), o fluído a ser purificado entra por uma bomba que o passa por um filtro absoluto, de onde as partículas são retiradas. Em seguida, ele vai para um aquecedor elétrico, onde a temperatura sobe para cerca de 65°C. Lá o fluído está em alta temperatura e pressão, onde é injetado em uma câmara de mistura de dois estágios; lá, uma espécie de pulverização é formada nos respectivos bicos. Esse aumento na velocidade produz uma queda na pressão, que favorece a entrada de ar ou nitrogênio; que, em contato com o óleo quente, também aumenta sua temperatura. Toda essa mistura de óleo com poluentes e ar ou nitrogênio incorporado, é depositado em um tanque de separação, à pressão atmosférica. A queda repentina de pressão causa a evaporação do ar ou do nitrogênio incorporado, e aí ocorre o fenômeno de transferência de massa do óleo. Água em suas três formas, mais os hidrocarbonetos leves, passam do óleo; ao ar ou ao nitrogênio e ocorre a purificação. O óleo purificado retorna continuamente ao sistema, através da única bomba de óleo que o equipamento possui, o que proporciona condições de maior confiabilidade por não possuir peças móveis em excesso. O equipamento foi projetado para operar continuamente 24×7 em ambientes explosivos de Refinarias e Plataformas, sem a necessidade de operador, ou seja, de forma autônoma.

É um equipamento autônomo que remove água, partículas e gases do lubrificante, utilizando a propriedade do ar ou do nitrogênio para capturar a umidade quando sua temperatura aumenta. Como você pode ver na animação (coloque aqui o vídeo do YouYube do Thermojet – em português), o fluído a ser purificado entra por uma bomba que o passa por um filtro absoluto, de onde as partículas são retiradas. Em seguida, ele vai para um aquecedor elétrico, onde a temperatura sobe para cerca de 65°C. Lá o fluído está em alta temperatura e pressão, onde é injetado em uma câmara de mistura de dois estágios; lá, uma espécie de pulverização é formada nos respectivos bicos. Esse aumento na velocidade produz uma queda na pressão, que favorece a entrada de ar ou nitrogênio; que, em contato com o óleo quente, também aumenta sua temperatura. Toda essa mistura de óleo com poluentes e ar ou nitrogênio incorporado, é depositado em um tanque de separação, à pressão atmosférica. A queda repentina de pressão causa a evaporação do ar ou do nitrogênio incorporado, e aí ocorre o fenômeno de transferência de massa do óleo. Água em suas três formas, mais os hidrocarbonetos leves, passam do óleo; ao ar ou ao nitrogênio e ocorre a purificação. O óleo purificado retorna continuamente ao sistema, através da única bomba de óleo que o equipamento possui, o que proporciona condições de maior confiabilidade por não possuir peças móveis em excesso. O equipamento foi projetado para operar continuamente 24×7 em ambientes explosivos de Refinarias e Plataformas, sem a necessidade de operador, ou seja, de forma autônoma.

Novos modelos de equipamentos purificadores de óleo thermojet

A partir do ano de 2022, o Grupo Sicelub Lubritech apresentou ao mercado um importante inovação em Equipamentos de Purificação de óleo Thermojet, mantendo as características dos equipamentos tradicionais, e agregando novas funções. Os novos equipamentos que temos disponíveis são:

- Maior Fluxo Operacional. O modelo Thermojet Rapid tem opções de vazão de 4 GPM (15,4 lts/min) e 11 GPM (41,5 lts/min) e opções adicionais, como capacidade de operar em reservatórios pressurizados, mais elementos filtrantes, mais resistência de aquecimento, etc.

- Equipamento adequado para áreas não explosivas. Um novo modelo é lançado para áreas onde a condição a prova de explosão (EX) não é necessária, como Geração de Energia, Fábricas de Papel, Indústrias em geral.

- Equipamento Thermojet adequados para remoção de vernizes. Uma carcaça especial é adicionada para remover vernizes no lubrificante. Esta carcaça contém um elemento filtrante de Resinas Iônicas, capaz de reter produtos solúveis precursores da formação de vernizes. Aplicação ideal para Turbocompressores com presença de vernizes, ou Turbinas a Gás na Indústria de Geração de Energia. Existem modelos que atendem aos requisitos de área explosiva (EX) e outros modelos para a Indústria em geral.

Na seção Webinars, você pode ver informações sobre o Equipamento Thermojet. https://sicelub.com/webinars/

Equipamentos de Vácuo

Possuímos equipamentos de vácuo para retirada de água em seus três estados e partículas, com amplas faixas de viscosidade.

Possuímos equipamentos de vácuo para retirada de água em seus três estados e partículas, com amplas faixas de viscosidade.

Amplas gamas de fluxos, seja para áreas classificadas e não classificadas.

O espírito do projeto dessas unidades é prestar um serviço com operador qualificado e permanente, para assim remover os contaminantes rapidamente, quando for necessário atuar na Manutenção Corretiva.

EQUIPOS DE AGLOMERACIÓN DE CARGAS BALANCEADAS ISOPur

Es un equipo autónomo que remueve precursores de la formación de barnices en aceites. Aplicable sobre todo a turbinas de gas. Como se puede ver en la animación adjunta (colocar vínculo youtube), el fluido ingresa primero a una cámara con un pre-filtro donde se remueven partículas mayores a 10 micrones. En la segunda cámara, se separa el camino de circulación y se aplica un campo electrostático de alta tensión, de manera tal que el fluido que pasa cerca del ánodo carga todas las partículas menores a 1 micrón con carga negativa; y el fluido que circula cerca del cátodo, las carga de manera positiva. Al final, se favorece la circulación conjunta; y allí se da el fenómeno de aglomeración de cargas opuestas; es decir; los millones de partículas menores a 1 micrón; se convierten en menos partículas; pero ahora de mayor tamaño. En la tercera cámara, se utiliza un elemento filtrante convencional, para retener y remover todas estas partículas aglomeradas; de manera tal que los precursores de oxidación nunca lleguen a formar depósitos de barnices en el sistema. Esta tecnología está recomendada por fabricantes de turbinas de gas, como General Electric en su TIL 1528.

Es un equipo autónomo que remueve precursores de la formación de barnices en aceites. Aplicable sobre todo a turbinas de gas. Como se puede ver en la animación adjunta (colocar vínculo youtube), el fluido ingresa primero a una cámara con un pre-filtro donde se remueven partículas mayores a 10 micrones. En la segunda cámara, se separa el camino de circulación y se aplica un campo electrostático de alta tensión, de manera tal que el fluido que pasa cerca del ánodo carga todas las partículas menores a 1 micrón con carga negativa; y el fluido que circula cerca del cátodo, las carga de manera positiva. Al final, se favorece la circulación conjunta; y allí se da el fenómeno de aglomeración de cargas opuestas; es decir; los millones de partículas menores a 1 micrón; se convierten en menos partículas; pero ahora de mayor tamaño. En la tercera cámara, se utiliza un elemento filtrante convencional, para retener y remover todas estas partículas aglomeradas; de manera tal que los precursores de oxidación nunca lleguen a formar depósitos de barnices en el sistema. Esta tecnología está recomendada por fabricantes de turbinas de gas, como General Electric en su TIL 1528.

Retrofit a Sistemas EHC para Mejor Control de Acidez y Contaminantes

En Sistemas EHC (Control Electrohidráulico) de Turbinas de Vapor, se utilizan fluidos diésteres de fosfatos por su condición de mejor resistencia a la propagación de la llama, y así evitar problemas de seguridad. Estos fluidos son muy sensibles a la presencia de agua y forman productos ácidos con relativa facilidad; por lo que se requiere un sistema externo de tratamiento de acidez. Existen en el mercado sistemas de tierras Fuller, Alúmina Activada, entre otros; que cumplen con la función de mejorar acidez, pero a costa de introducir metales no deseados al fluido. El Grupo Sicelub Lubritech ofrece a sus Clientes un Retrofit para colocar elementos filtrantes de Resinas Iónicas, reguladores de caudal, elementos filtrantes para partículas y filtros respiraderos especiales, logrando los siguientes beneficios:

- Control más eficiente de la acidez en el fluido.

- Control más eficiente en Código de limpieza ISO 4406 ó NAS 1638.

- Control más eficiente en contenido de humedad.

Lo anterior redunda en mayor vida de los elementos mecánicos y en el fluido.

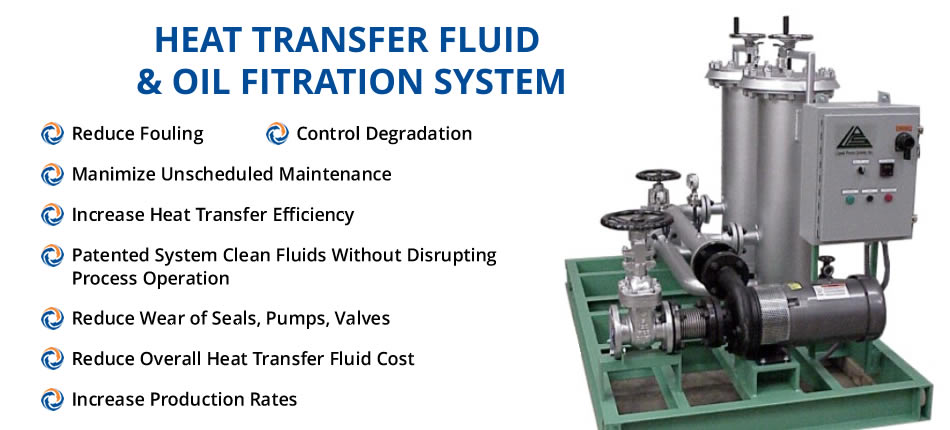

Equipos de purificación continua de fluidos térmicos

Existen varias industrias que utilizan sistemas de calentamiento térmico; para lo cuál es necesario calentar un fluido mineral y sintético; que sirve como medio de transferencia térmica. Este calentamiento, acelera la degradación del fluido y aparecen contaminantes y productos de la degradación no deseables. El Grupo Sicelub Lubritech cuenta con una amplia gama de equipos de filtración y purificación continua externos, para conectar a los Sistemas Térmicos o Hot Oil System, y así lograr una purificación permanente que extienda la duración y propiedades de los fluidos térmicos. Los sistemas de filtración, se diseñan a la medida, por lo que si quiere información al respecto, debería llenar el siguiente formulario. BAIXAR FORMULÁRIO

Flushing de Óleo-hidráulico de Alta Velocidade – Turboclean

O objetivo do Flushing é eliminar os contaminantes presentes no sistema de lubrificação e controle, de forma eficaz e rápida, antes da partida de um equipamento, na fase de comissionamento ou após uma parada programada. Buscamos oferecer Confiabilidade na partida das turbomáquinas (etapa de maior risco de falha) e Disponibilidade, ou seja, a realização desta limpeza não leva mais tempo do que o necessário.

Existem diferentes escopos do serviço Flushing, a serem selecionados de acordo com a aplicação:

Flushing de Óleo-hidráulico de Alta Velocidade:

Os pontos básicos recomendados pela Norma ASTM D-6439-05 para que o Flushing seja bem-sucedido, quer dizer, retire a maior quantidade de sujeira do sistema e no menor tempo possível; vários aspectos deverão ser levados em consideração como aqueles que definem o que é um Flushing de Óleo-hidráulico de Alta Velocidade:

- – Deve ser realizado antes da primeira partida do equipamento (Comissionamento) ou em Paradas Programadas.

- – Consiga um regime de circulação turbulento. Normalmente, o número de Reynolds deve ser maior que 10.000, para garantir que as diferentes camadas de fluído dentro da tubulação tenham uma melhor ação nas paredes internas dos tubos.

- – Uso de elementos filtrantes de alta eficiência. Elementos de filtro com fator βx maior que 1.000 devem ser usados para garantir que as partículas removidas pelo regime turbulento, sejam efetivamente retiradas do sistema hidráulico.

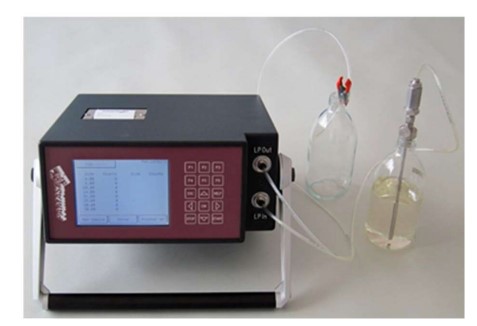

- – Uso de analisadores de óleo no local. É muito importante ter um equipamento de análise do Código ISO 4406 (Conteúdo de Partículas) para monitorar o procedimento e determinar quando a limpeza foi concluída, emitindo um relatório impresso.

Para aumentar o número de Reynolds, pode-se escolher usar equipamento de bombeamento externo de alto fluxo, usar um fluído de viscosidade mais baixa para o trabalho ou aquecê-lo para diminuir sua viscosidade. Geralmente, uma combinação de todas as opções acima é escolhida.

Assim, por exemplo, para realizar um Flushing em um tubo de 8 “(203,2 mm), usando um óleo ISO VG 32, considerando uma temperatura de operação de 40 ° C, a vazão mínima necessária para atender aos requisitos mínimos da norma seria algo em torno de 1.230 litros por minuto. Deve-se observar que as bombas do sistema de lubrificação da turbina geralmente são projetadas para fornecer um Fluxo Laminar, portanto seu uso não é recomendado para a execução de Flushing.

Flushing em sistemas hidráulicos. Altas quedas de pressão

Para sistemas hidráulicos de grandes dimensões, além de alcançar o regime turbulento, é necessário superar grandes quedas de pressão, de modo que o equipamento de descarga convencional não pode desenvolver adequadamente sua função neste tipo de sistemas. O Grupo Sicelub Lubritech adicionou à sua frota equipamentos com mais de 50 Bar de pressão, para atender a esse tipo de serviço. As aplicações típicas são sistemas hidráulicos em válvulas deslizantes ou válvulas de Unidades de Coque, além de sistemas hidráulicos na Indústria Naval.

Equipamentos de alta pressão para descarga em sistemas hidráulicos.

Equipamentos de alta pressão para descarga em sistemas hidráulicos.

Flushing em reservatorios de sistema de selos mecânicos

Durante as fases de comissionamento, é necessário realizar uma Lavagem no reservatório do Sistema de Selo Mecânico. Para isso, o Grupo Sicelub Lubritech conta com equipamentos de bombeamento e tanques especializados para atender diferentes Planos API. É necessário alcançar um regime de circulação turbulenta e realizar análises de lubrificantes com contadores eletrônicos de partículas.

Flushing Skid with Thermojet Oil Purifier.

Equipamento de Flushing, ao lado do Purificador de óleo Thermojet.

Laboratório eletrônico para análises do Código de limpeza ISO 4406 / NAS 1638.

Laboratório eletrônico para análises do Código de limpeza ISO 4406 / NAS 1638.

Flushing para Remover Vernizes:

Em certas aplicações, a presença de vernizes no sistema é evidenciada durante a operação da máquina. Portanto, é necessário realizar uma intervenção especial na Parada Programada para a retirada desses vernizes.

Alguns indícios da presença de vernizes durante a operação podem ser: entupimento nas servo-válvulas do sistema de controle, aumento da temperatura nos mancais, saturação acelerada dos elementos filtrantes e, claro, altos valores de MPC na Análise de Potencial de Verniz, de acordo com ASTM D-7843. Normalmente, esse problema ocorre com mais frequência em turbinas a gás, máquinas na indústria de papel e celulose, e também, compressores centrífugos que operam em temperaturas elevadas.

O Grupo Sicelub Lubritech desenvolveu um procedimento de Flushing para remover vernizes durante a Parada Programada que pode ser aplicado de forma alternativa ou complementar, com tecnologias de purificação contínua de lubrificantes para prevenir e remover vernizes.

Este procedimento de Flushing para remoção de vernizes consiste na adição de um produto químico especialmente desenvolvido pela GSL para modificar a solvência do lubrificante. Este produto é adicionado, no momento de parar o equipamento, mas o óleo continua a circular por todo o sistema de lubrificação e controle; pelo acionamento de válvulas e controles, de forma que o fluído entre em contato com todas as partes internas do sistema e assim, favoreça o desprendimento desses vernizes aderidos ao sistema, levando-os em solução com o fluído. Após um período que pode ir de 8 a 72 horas, a mistura é escoada com temperatura, de forma a retirar os vernizes do sistema, deixando o sistema limpo e pronto para a carga de óleo de operação. Após realizar um Flushing para remoção de vernizes, recomenda-se a instalação de equipamentos para evitar a formação de vernizes.

Limpeza Química e Flushing de Óleo-hidráulico de Alta Velocidade:

Em algumas indústrias, existem aplicações que requerem uma limpeza química, antes de um Flushing de óleo-hidráulico de alta velocidade. Isso é muito comum em novos sistemas de lubrificação de laminadores na indústria de aço ou sistemas hidráulicos em plataformas de petróleo.

O procedimento de limpeza química é variado e dependendo do caso; embora na maior parte das vezes inclua uma etapa prévia com desengordurante, depois uma limpeza química para realizar a decapagem e finalmente uma neutralização e passivação para proteger o tubo; antes de iniciar o processo de Flushing de Óleo-hidráulico de Alta Velocidade.

O Grupo Sicelub Lubritech tem a capacidade de oferecer um Serviço Integral de Limpeza Química e Flushing Hidráulico de Alta Velocidade em Processos de Comissionamento, incluída as tubulações de processo.

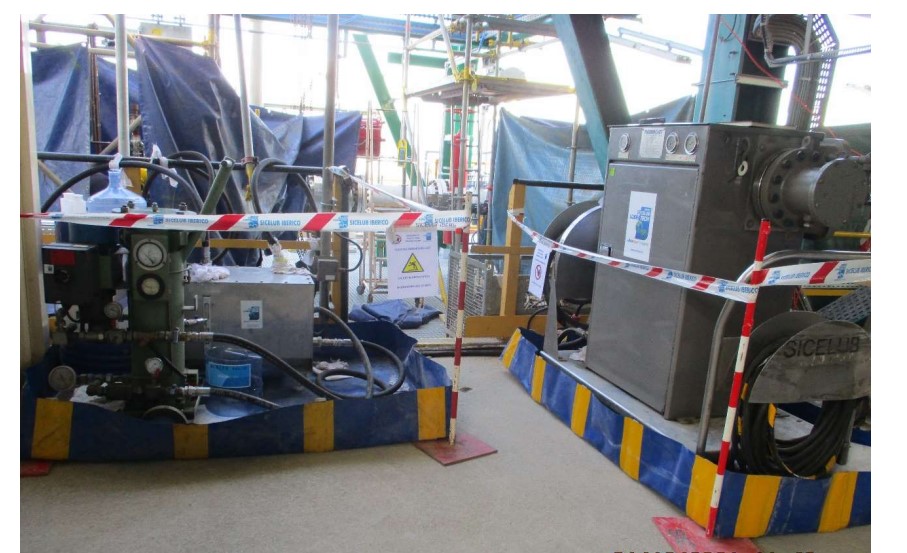

Limpieza Química de Planta Proceso durante fase de comisionado en Refinería.

Chemical Cleaning of Process Plant during Commissioning of new Refinery.

Limpeza Química do Processo da Planta durante a fase de comissionamento na Refinaria.

Pulizia Chimica in Impianto di Processo nel Commissioning da Raffinerie.

Disposición de Equipos para Limpieza Química en Refinería en Construcción.

Equipment to perform Chemical Cleaning in Refinery under Construction.

Skids per Pulizia Chimica in Raffineria.

Disposição de Equipamentos para Limpeza Química em Refinaria em obras de Construção.

Programa de Alta Gestão em Lubrificação Integral – PADELI

O Programa de Alta Gestão em Lubrificação Integral é uma moderna prática de gestão empresarial que implementa um ciclo de melhoria contínua composto por: Atividades especializadas, profissionais da engenharia de lubrificação e Tribologia integral aplicada. Normalmente, é realizada uma auditoria preliminar para detectar as áreas de melhoria que agregam mais valor à instalação e um programa é desenhado de acordo com essas necessidades.

Benefícios:

- – Aumento da confiabilidade dos processos (MTBF).

- – Aumento do tempo de operação da planta / ciclo de vida útil.

- – Redução de Falhas Catastróficas de Equipamentos Críticos.

- – Diminuição de paradas não programadas.

- – Redução dos custos de manutenção.

- – Redução do consumo de lubrificantes / materiais.

- – Redução de estoque.

- – Maior segurança.

- – Profissionalização da equipe.

Vantagens:

- – Foco do Cliente no Negócio Principal (CoreBusiness).

- – Planejamento Estratégico de Médio e Longo Prazo. (3-6 anos).

- – Sustentabilidade nos Processos e Economia de Energia.

- – Reengenharia, Qualidade e Melhoria Contínua.

- – Modernização e Automação de Processos.

- – Transferência e assimilação de tecnologia.

- – Participação Multidisciplinar no Programa (Trabalho em Equipe).

- – Gestão do conhecimento.

- – Adesão às normas, regulamentações e ecologia.

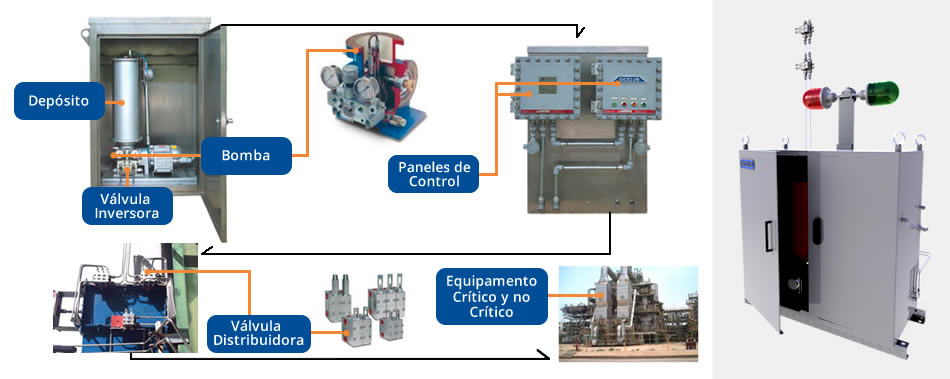

Automatização da Lubrificação

Em plantas de processo com grande número de pontos de lubrificação, seja por graxa ou óleo, existem oportunidades para realizar a automação de lubrificação e, portanto, obter benefícios como:

- – Adição contínua de lubrificante em quantidades adequadas.

- – Melhoria da Segurança das Pessoas, evitando tarefas manuais em áreas perigosas de difícil acesso ou em altura.

- – Maior confiabilidade do equipamento, por possuir lubrificação adequada.

- – Menor consumo de lubricantes.

O princípio de funcionamento consiste em utilizar uma bomba para distribuir graxa ou óleo de um reservatório central para as áreas ou pontos de lubrificação necessários. Este sistema fornece as quantidades de graxa ou óleo especificadas pelos fabricantes de máquinas e componentes.

Todos os pontos de lubrificação estabelecidos, recebem o suprimento ideal de lubrificante, reduzindo o desgaste.

Como consequência, a vida útil dos elementos da máquina é consideravelmente aumentada, maior eficiência é preservada no sistema e por sua vez o consumo de lubrificante é minimizado.

Armazenamento e Aplicação de Óleos Lubrificantes na Planta

Ao realizar uma Auditoria Tribológica, um dos pontos importantes a avaliar é a forma como o lubrificante é armazenado. Normalmente, várias oportunidades de melhoria são identificadas em relação ao controle de contaminação, unificação de tipos e marcas de lubrificantes, dosagem e aplicação, antes de adicionar o lubrificante ao equipamento, etc.

O Grupo Sicelub Lubritech desenvolveu duas soluções para este tipo de aplicação:

Grande Consumo de Lubrificante em Plantas de Processo

Uma aplicação típica aqui seria uma refinaria ou planta da indústria petroquímica, onde há vários turbocompressores em áreas relativamente próximas. Há casos em que 40-50% do consumo total de lubrificantes de uma Refinaria está em uma área relativamente pequena. Neste caso, projetamos, construímos e montamos um Sistema de Distribuição de Lubrificantes composto por tanques, tubulações, equipamentos de filtração, sensores de nível, bombas, etc; que enche automaticamente os reservatórios do equipamento. Desta forma, evita-se a movimentação de tambores pela planta e todo manuseio que ocasione potenciais acidentes ou contaminação.

Pequeno Consumo de Lubrificantes nas Plantas de Processo

Geralmente, em cada planta de processo, pequenas quantidades de vários tipos de lubrificantes são usadas. Nestes casos, o Grupo Sicelub Lubritech projeta, constrói e instala Estações de Lubrificação (EDA’s) dotadas de espaços para colocação de tambores, bombonas ou tanques de cada lubrificante, com seus respectivos filtros respiradores e bombas de enchimento com filtros. Todos identificados com códigos de cores e com elementos de segurança anti-derramamento, etc.

Os benefícios de otimizar o armazenamento e aplicação de lubrificantes são:

- – Segurança do pessoal evitando o manuseio de lubrificantes novos e usados. Impacto positivo nos custos de seguro da planta.

- – Eliminação de movimento e presença de tambores cheios e usados na Fábrica.

- – Aumento da confiabilidade do equipamento, ao receber óleo lubrificante limpo, seco e frio.

- – Economia de lubrificantes na compra a granel.

- – Automação de lubrificação. Eliminação de erros de possíveis misturas.

- – Cuidado do meio ambiente.

- – Área de trabalho limpa e segura para os operadores.

Sistemas de Lubrificação Forçada API 610/614 – Novos e Reconfigurações

O Grupo Sicelub Lubritech tem a possibilidade de fornecer Sistemas de Lubrificação Forçada conforme API 614 ou API 610.

Podemos fornecer novos sistemas, bem como reconfigurar os sistemas instalados, proporcionando-lhes maior confiabilidade substituindo peças em mau estado e adaptando-os aos regulamentos e normas em vigor.

Podemos também projetar sistemas de lubrificação com seus respectivos equipamentos de purificação integrados.

CONTATO

Se você deseja saber mais sobre nossos produtos e serviços, não hesite em nos contatar.

Argentina

Lubritech Argentina SRL

Calle 80 N° 175 entre 116 y 117

Villa Elvira – La Plata – CP1900 – Buenos Aires – Argentina

Tel: +54 0221 4571457 / 4212232 / 4539725

España

Sicelub Ibérico SL

Calle Bratislava 65

30353 – Cartagena – Murcia – España

Tel: (+34) 968 541 042

Cel: (+34) 618 730 333 (sólo temas comerciales).

Venezuela

Lubritech Venezuela

Brasil

Lubritech do Brasil

Alameda Plutão, 235

American Park Empresarial NR – Indaiatuba – São Paulo

Brasil – CEP 13347-656

Cel: + 55 (19) 3825-3669

Italia

Sicelub Italia

Colombia

Sicelub Colombia Ltda

México

Sistemas Centrales de Lubricación

Patriotismo 359

Ciudad de México – 03800 – México

Oficina: + (52) 55 5528 5014

Móvil: + (52) 55 3232 1991

Móvil: + (52) 55 3988 4202

Perú

Lubritech Perú

Av. Dionisio Derteano 184 Of. 603

San Isidro, Lima Perú.

Contacto: +51997519459 / +5492214854670.

Trinidad & Tobago

Lubritech Caribbean