Soluciones Integrales

A los efectos de seleccionar las mejores Tecnologías y Servicios; desarrollamos un proceso de búsqueda de información, escucha activa y permanente entrenamiento de nuestro personal; a fin de ser capaces de encontrar la causa raíz de una posible disminución de Confiabilidad o Disponibilidad del Equipo Rotativo. Una vez determinado el problema; diseñamos un plan de aplicación de las Soluciones, sea durante la fase de Comisionado, Operación o Parada Programada, con el único objetivo de aportar valor en la cadena de producción de nuestros Clientes.

Las principales tecnologías y servicios que prestamos son:

Lubricación por Niebla – Lubrimist ®

La tecnología de la lubricación por niebla se utiliza principalmente para automatizar la lubricación de bombas centrífugas, pequeñas turbinas de vapor y reductores de torres de enfriamiento; en las Industrias de la Refinación de Petróleo, Petroquímica y en menor manera en Siderúrgica, Industria Minera y Generación de Energía.

Los principales beneficios logrados con esta Tecnología son:

- Incremento del Tiempo Medio entre Fallas (MTBF). Dependiendo el punto de partida, puede llegarse a duplicar. Disminuyen notablemente las fallas causadas por problemas de lubricación en rodamientos y en sellos mecánicos.

- Automatización de las tareas de lubricación. Especialmente benéfico en plantas peligrosas, como Unidades de Alkilación en Refinerías. Se reduce en más del 80% el tiempo de permanencia en planta de operadores de lubricación.

- Reducción en consumo de lubricantes, agua de refrigeración y energía, al optimizar el proceso de lubricación.

- Impacto positivo en Seguridad y Medio Ambiente. Reducción en Primas de Seguros al reducir los riesgos de incendio o accidente en Planta.

La Lubricación por Niebla de Aceite ha revolucionado la lubricación tradicional y ha tomado mayor importancia en la industria desde 1979, año en que se implementó el sistema “Vortex”, con el cual se logró mejorar la calidad y confiabilidad de la niebla lubricante y modernizar los sistemas de monitoreo y control en los equipos generadores.

Al instalar un Sistema de Lubricación por Niebla, se obtiene como resultado, mayor confiabilidad y disponibilidad de los equipos de proceso, cuando se compara su desempeño tribológico con los sistemas tradicionales de lubricación, como son: el nivel constante de aceite y la grasa.

La niebla de aceite, es una mezcla limpia de partículas de aceite lubricante suspendidas en aire. Está conformada por 1parte de aceite por 200,000 partes de aire, las partículas que se obtienen miden de 1 a 3 micrones.

Existen más de 100.000 equipos lubricados por niebla en el mundo en Refinerías, Plantas Petroquímicas e Industria en general.

Lubricación por Niebla como parte del diseño de una Planta Nueva

Numerosas Empresas Petroleras, Firmas de Ingeniería (EPC’s) y fabricantes de equipo original (OEM’s) recomiendan a la lubricación por niebla como la tecnología de diseño para lubricar bombas centrífugas en Refinerías y Plantas Químicas. En la Norma API 610, las bombas se diseñan para ser lubricadas por niebla.

Lubricación por Niebla como aplicación en Plantas Existentes

En Plantas existentes con bombas centrífugas, diseñadas con lubricación tradicional de baño de aceite; puede realizarse la aplicación de la lubricación por niebla sin mayor inconveniente. El proyecto técnico económico para instalar dicho sistema normalmente brinda retornos de inversión que van desde 1 a 3 años, siendo más rápido en Plantas que operan con fluidos calientes, como Coke, Destilación, Crudo y Vacío y Catalítico.

Los sistemas de lubricación por niebla pueden ser abiertos o cerrados; y existen diversas consolas de generación de niebla, según las prestaciones y requerimientos que mejor apliquen para la Planta a lubricar.

CONSOLA GENERADORA MODELO IVT

Diseñada para sistemas con gran cantidad de bombas (hasta 80 aproximadamente), donde se requiera máximo control y monitoreo. Microprocesador integrado con capacidad de interconexión DSC. Hasta 933 Bi’s de capacidad de generación de niebla. Disponible para Áreas Explosivas según clasificación americana, ATEX e Inmetro.

CONSOLA GENERADORA MODELO CH

Diseñada para sistemas con poca cantidad de bombas (menos de 15), con controles y monitoreos básicos. Conexión de puerto seco de alarma a cuarto de control. Disponible para Áreas Explosivas según ATEX e Inmetro.

CONSOLA GENERADORA MODELO CVT

Consola de última generación con cuatro niveles diferentes de prestaciones; según necesidades. Se puede diseñar a medida el tipo de control, monitoreo. Disponible para Áreas Explosivas según clasificación americana. En proceso de certificación ATEX.

CONSOLA GENERADORA MODELO LUBRIMATE

Consola para lubricar con niebla una o dos bombas a la vez. Idealmente diseñada para la realización de demostraciones, pruebas de bombas en fábrica y lubricación de equipos aislados.

SISTEMA DE RECUPERACIÓN DE NIEBLA CON DEMISTING

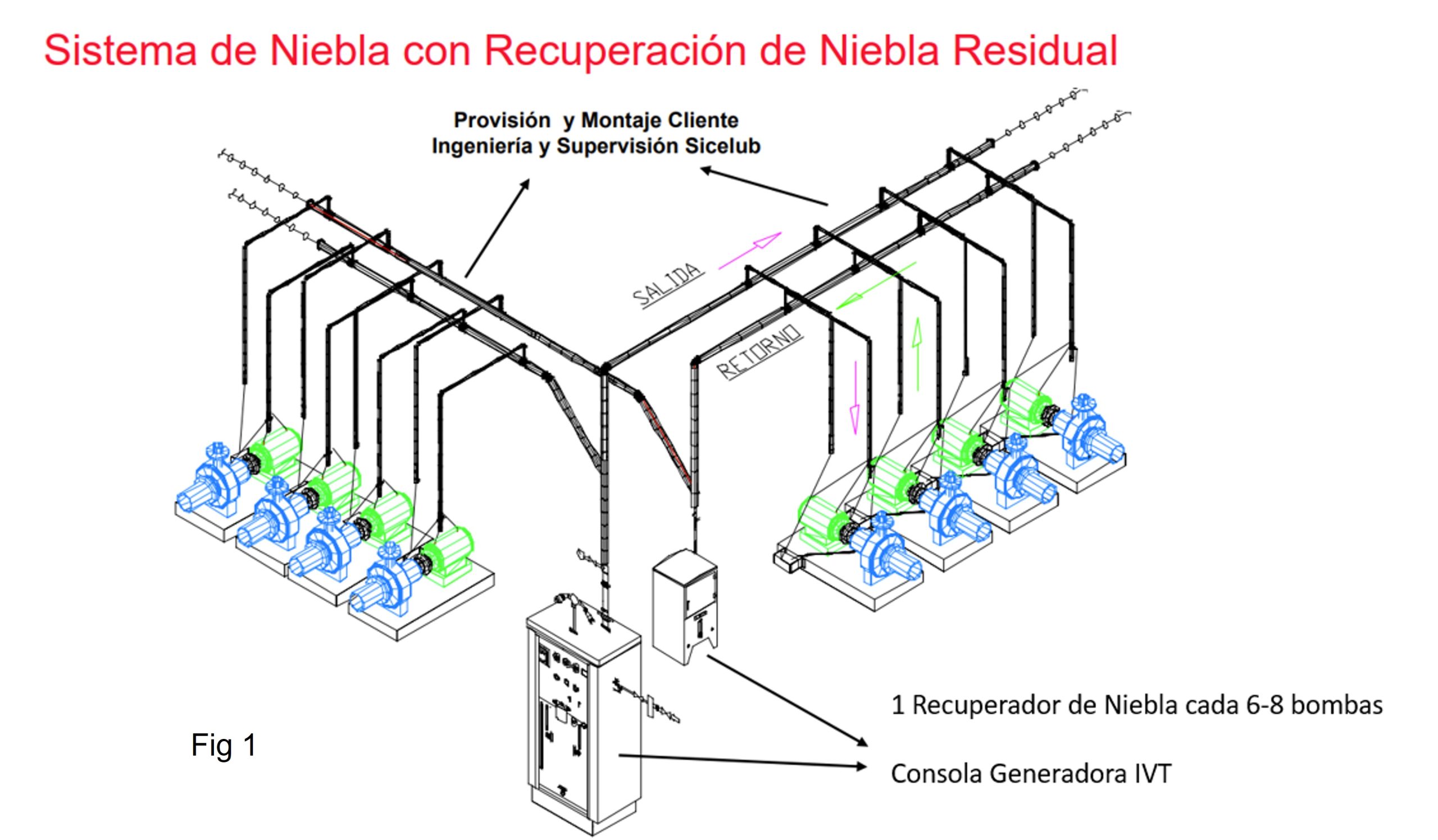

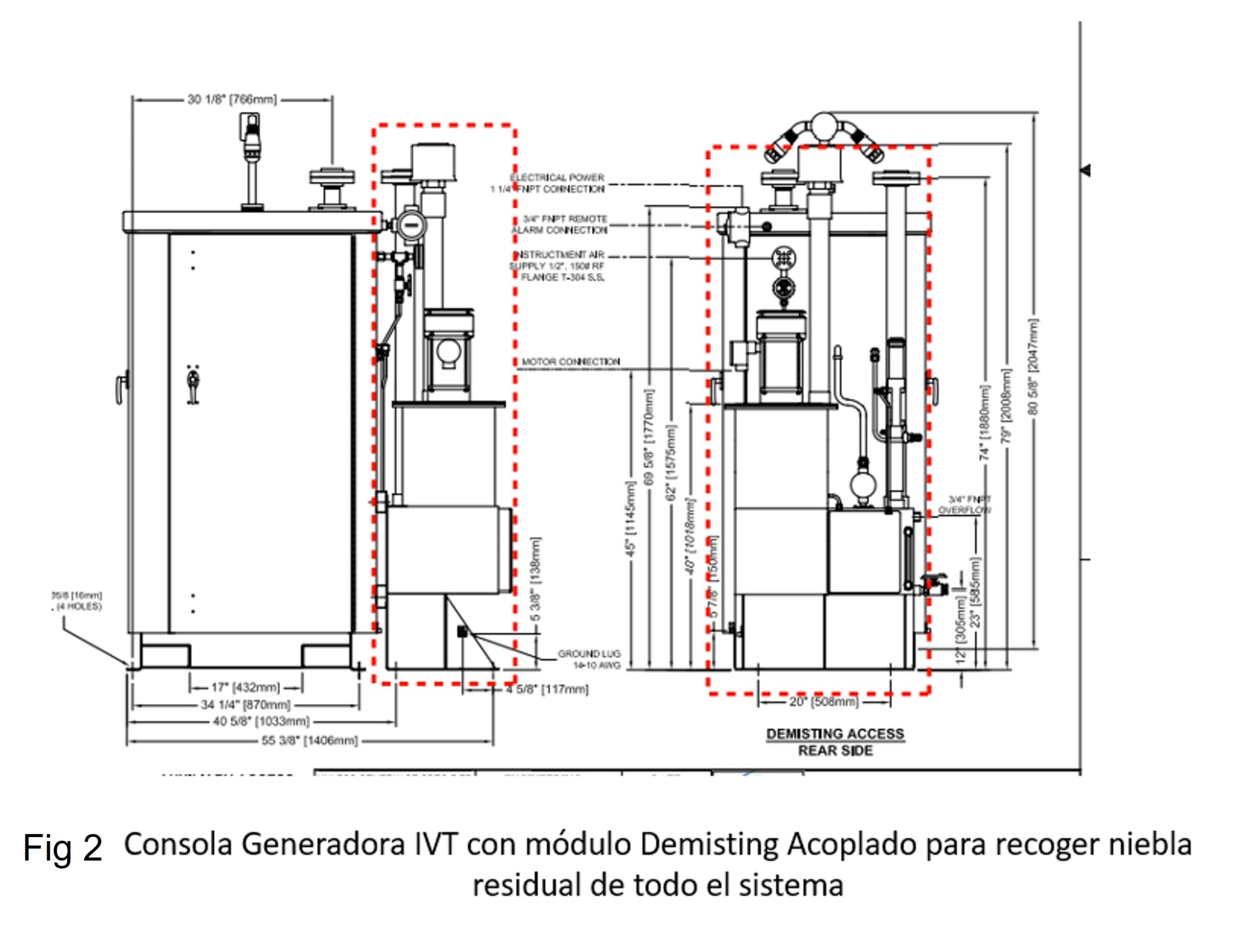

Hasta ahora, los sistemas que instalábamos incluían varios recuperadores de niebla residual, colocados de manera sectorial en la planta, para recuperar la niebla residual de 6-10 bombas cada uno. Esto implicaba una mayor cantidad de bancadas, picajes de aire, y especiales cuidados en el montaje de la pendiente de tubería de retorno. Ver el esquema de la figura 1.

Con la nueva mejora, estamos colocando un módulo Demisting, diseñado por fábrica en LSC; que se monta justo al lado de la consola generadora de niebla, y recupera la niebla residual de todo el sistema; reduciendo los tiempos de montaje, construcción de bancadas y picajes de aire. Ver el esquema de la figura 2.

Purificación de Lubricantes – Tecnología Thermojet ®

Es indudable que existe una relación directa entre la presencia de contaminantes en los sistemas de lubricación, e hidráulicos, con la Confiabilidad y Disponibilidad de los Equipos lubricados. Existen tablas de extensión de vida que permiten determinar la disminución de probabilidad de falla; cuando se mantiene el lubricante libre de contaminantes como agua, partículas, gases y barnices. VER GRÁFICO

A lo largo del tiempo, se han aplicado diferentes filosofías de purificación de lubricantes; desde la original de conectar un equipo cuando se detecta una desviación; hasta la actual de considerar purificadores autónomo de operación continua para eliminar cualquier contaminante que pueda ser generado.

En el Grupo Sicelub Lubritech, se cuentan con diferentes tecnologías para aplicar en cada caso; y de acuerdo a la criticidad de los equipos rotativos.

EQUIPO PURIFICADOR THERMOJET ®

Es un equipo autónomo que remueve agua, partículas y gases del lubricante, utilizando la propiedad del aire o nitrógeno para captar humedad cuando se eleva su temperatura. Como se puede ver en la animación; el fluido a purificar ingresa por medio de una bomba que lo hace pasar por un filtro absoluto, donde se remueven las partículas. Luego, ingresa en un calentador eléctrico, donde se eleva la temperatura a unos 65 °C. Allí el fluido a alta temperatura y presión; se inyecta en una cámara mezcladora de dos etapas; donde se forma una especie de pulverización en sendas toberas. Este incremento de velocidad produce una bajada de presión; que propicia el ingreso de aire o nitrógeno; que, en contacto con el aceite caliente, también incrementa su temperatura. Toda esta mezcla de aceite con contaminantes y el aire o nitrógeno incorporado; se deposita en un tanque de separación, a presión atmosférica. La brusca caída de presión produce la evaporación del aire o nitrógeno incorporado, y se produce allí el fenómeno de transferencia de masa desde el aceite. El agua en sus tres formas, más los hidrocarburos livianos, pasan desde el aceite; al aire o nitrógeno, y se produce la purificación. El aceite purificado regresa de manera continua al sistema, por medio de la única bomba de aceite que tiene el equipo, lo que brinda condiciones mayores de confiabilidad al no contar con excesivas partes móviles.

Es un equipo autónomo que remueve agua, partículas y gases del lubricante, utilizando la propiedad del aire o nitrógeno para captar humedad cuando se eleva su temperatura. Como se puede ver en la animación; el fluido a purificar ingresa por medio de una bomba que lo hace pasar por un filtro absoluto, donde se remueven las partículas. Luego, ingresa en un calentador eléctrico, donde se eleva la temperatura a unos 65 °C. Allí el fluido a alta temperatura y presión; se inyecta en una cámara mezcladora de dos etapas; donde se forma una especie de pulverización en sendas toberas. Este incremento de velocidad produce una bajada de presión; que propicia el ingreso de aire o nitrógeno; que, en contacto con el aceite caliente, también incrementa su temperatura. Toda esta mezcla de aceite con contaminantes y el aire o nitrógeno incorporado; se deposita en un tanque de separación, a presión atmosférica. La brusca caída de presión produce la evaporación del aire o nitrógeno incorporado, y se produce allí el fenómeno de transferencia de masa desde el aceite. El agua en sus tres formas, más los hidrocarburos livianos, pasan desde el aceite; al aire o nitrógeno, y se produce la purificación. El aceite purificado regresa de manera continua al sistema, por medio de la única bomba de aceite que tiene el equipo, lo que brinda condiciones mayores de confiabilidad al no contar con excesivas partes móviles.

El equipo ha sido diseñado para operar de manera continua 24×7 en ambientes explosivos de Refinerías y Plataformas; y sin la necesidad de contar con un operador, es decir, de forma autónoma.

NUEVOS MODELOS DE EQUIPO PURIFICADOR THERMOJET

A partir del año 2022, el Grupo Sicelub Lubritech introdujo al Mercado una importante innovación en Equipos Purificadores Thermojet, manteniendo las características de los equipos Thermojet tradicionales, y agregando nuevas funciones. Los equipos nuevos que tenemos disponibles son:

- Mayor Caudal de Operación. El model Thermojet Rapid cuenta con opciones de caudal de 4 GPM (15,4 lts/min) y 11 GPM (41,5 lts/min) y opciones adicionales como aptitud para operar en reservorios presurizados, más cantidad de elementos filtrantes, más resistencias de calentamiento, etc.

- Equipo apto para áreas no explosivas. Se lanza un nuevo modelo para zonas donde no se requiere condición de antiexplosividad, como Generación de Energía, Papeleras, Industria en General.

- Equipo Thermojet apto para remover barnices. Se adiciona una carcasa especial para remover barnices en el lubricante. Esta carcasa contiene un elemento filtrante de Resinas Iónicas, capaz de retener productos solubles precursores de la formación de barnices. Aplicación ideal para Turbocompresores con presencia de barnices, o Turbinas de Gas en la Industria de Generación de Energía. Existen modelos que cumplen con requisitos de área explosiva y otros modelos para Industria en General.

En la sección de Webinars, puede verse información sobre el Equipo Thermojet. https://sicelub.com/webinars/

EQUIPOS DE VACÍO

Contamos con equipos de vacío para remover agua en sus tres estados y partículas, con amplios rangos de viscosidad.

Contamos con equipos de vacío para remover agua en sus tres estados y partículas, con amplios rangos de viscosidad.

Estos equipos también pueden remover amplios rangos de caudales y sirven para áreas clasificadas y no clasificadas.

El espíritu de diseño de estas unidades es para prestar un servicio con operador calificado y permanente y así remover contaminantes de manera rápida, cuando se requiera actuar en Mantenimiento Correctivo.

EQUIPOS DE AGLOMERACIÓN DE CARGAS BALANCEADAS ISOPur

Es un equipo autónomo que remueve precursores de la formación de barnices en aceites. Aplicable sobre todo a turbinas de gas. Como se puede ver en la animación adjunta (colocar vínculo youtube), el fluido ingresa primero a una cámara con un pre-filtro donde se remueven partículas mayores a 10 micrones. En la segunda cámara, se separa el camino de circulación y se aplica un campo electrostático de alta tensión, de manera tal que el fluido que pasa cerca del ánodo carga todas las partículas menores a 1 micrón con carga negativa; y el fluido que circula cerca del cátodo, las carga de manera positiva. Al final, se favorece la circulación conjunta; y allí se da el fenómeno de aglomeración de cargas opuestas; es decir; los millones de partículas menores a 1 micrón; se convierten en menos partículas; pero ahora de mayor tamaño. En la tercera cámara, se utiliza un elemento filtrante convencional, para retener y remover todas estas partículas aglomeradas; de manera tal que los precursores de oxidación nunca lleguen a formar depósitos de barnices en el sistema.

Es un equipo autónomo que remueve precursores de la formación de barnices en aceites. Aplicable sobre todo a turbinas de gas. Como se puede ver en la animación adjunta (colocar vínculo youtube), el fluido ingresa primero a una cámara con un pre-filtro donde se remueven partículas mayores a 10 micrones. En la segunda cámara, se separa el camino de circulación y se aplica un campo electrostático de alta tensión, de manera tal que el fluido que pasa cerca del ánodo carga todas las partículas menores a 1 micrón con carga negativa; y el fluido que circula cerca del cátodo, las carga de manera positiva. Al final, se favorece la circulación conjunta; y allí se da el fenómeno de aglomeración de cargas opuestas; es decir; los millones de partículas menores a 1 micrón; se convierten en menos partículas; pero ahora de mayor tamaño. En la tercera cámara, se utiliza un elemento filtrante convencional, para retener y remover todas estas partículas aglomeradas; de manera tal que los precursores de oxidación nunca lleguen a formar depósitos de barnices en el sistema.

Esta tecnología está recomendada por fabricantes de turbinas de gas, como General Electric en su TIL 1528.

Retrofit a Sistemas EHC para Mejor Control de Acidez y Contaminantes

En Sistemas EHC (Control Electrohidráulico) de Turbinas de Vapor, se utilizan fluidos diésteres de fosfatos por su condición de mejor resistencia a la propagación de la llama, y así evitar problemas de seguridad. Estos fluidos son muy sensibles a la presencia de agua y forman productos ácidos con relativa facilidad; por lo que se requiere un sistema externo de tratamiento de acidez. Existen en el mercado sistemas de tierras Fuller, Alúmina Activada, entre otros; que cumplen con la función de mejorar acidez, pero a costa de introducir metales no deseados al fluido. El Grupo Sicelub Lubritech ofrece a sus Clientes un Retrofit para colocar elementos filtrantes de Resinas Iónicas, reguladores de caudal, elementos filtrantes para partículas y filtros respiraderos especiales, logrando los siguientes beneficios:

- Control más eficiente de la acidez en el fluido.

- Control más eficiente en Código de limpieza ISO 4406 ó NAS 1638.

- Control más eficiente en contenido de humedad.

Lo anterior redunda en mayor vida de los elementos mecánicos y en el fluido.

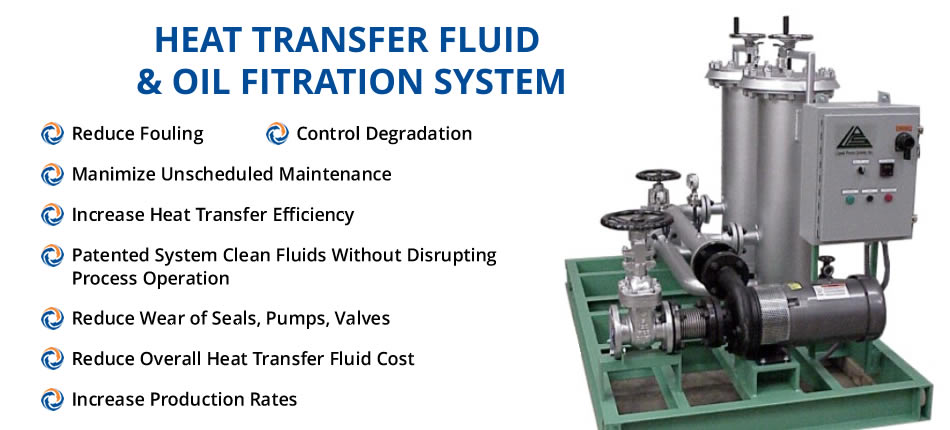

Equipos de purificación continua de fluidos térmicos

Existen varias industrias que utilizan sistemas de calentamiento térmico; para lo cuál es necesario calentar un fluido mineral y sintético; que sirve como medio de transferencia térmica. Este calentamiento, acelera la degradación del fluido y aparecen contaminantes y productos de la degradación no deseables.

El Grupo Sicelub Lubritech cuenta con una amplia gama de equipos de filtración y purificación continua externos, para conectar a los Sistemas Térmicos o Hot Oil System, y así lograr una purificación permanente que extienda la duración y propiedades de los fluidos térmicos.

Los sistemas de filtración, se diseñan a la medida, por lo que si quiere información al respecto, debería llenar el siguiente formulario. DESCARGAR FORMULARIO

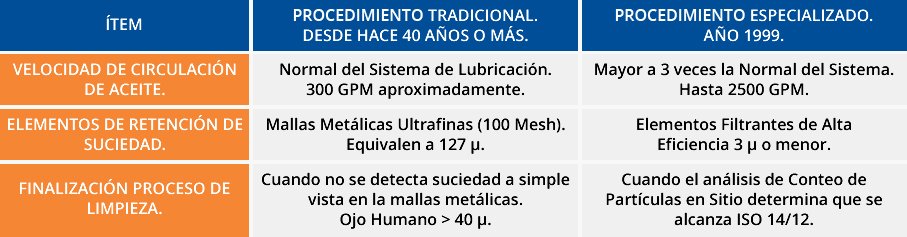

Flushing Oleohidráulico de Alta Velocidad – Turboclean

El objetivo del Flushing es eliminar los contaminantes presentes en el sistema de lubricación y control, de una manera efectiva y rápida, antes de poner en marcha un equipo, en la fase de Comisionado o luego de una Parada Programada; es decir se busca Confiabilidad en el arranque de la turbomaquinaria (etapa de mayores riesgos de falla), y Disponibilidad, o sea que la realización de esta limpieza no lleve más tiempo del necesario.

Existen diferentes alcances del servicio de Flushing, a seleccionar de acuerdo a la aplicación:

Flushing Oleohidráulico de Alta Velocidad:

Los puntos básicos recomendados por la Norma ASTM D-6439-05, para que el Flushing sea exitoso, es decir, retire la mayor cantidad de suciedad del sistema, y en el menor tiempo posible, se señalan varios aspectos a tener en cuenta, siendo los que definen un Flushing Oleohidráulico de Alta Velocidad:

- – Debe realizarse antes del primer arranque del equipo (Comisionado), o bien en Paradas Programadas.

- – Lograr un régimen de circulación turbulento. Normalmente el Número de Reynolds debe ser mayor a 10.000; para asegurar que las distintas capas de fluido dentro de la tubería, tengan una mejor acción sobre las paredes internas de la tubería.

- – Uso de elementos filtrantes de alta eficiencia. Se deben utilizar elementos filtrantes con un factor βx mayor a 1.000, para asegurar que las partículas removidas, sean retiradas del sistema.

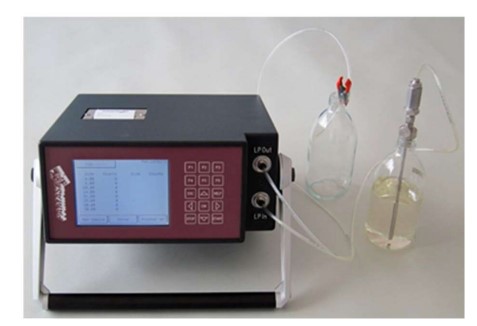

- – Utilización de Analizadores de Aceite en sitio. Es muy importante contar con equipos de análisis de Código ISO 4406 (Contenido de Partículas), para realizar un seguimiento del procedimiento, y determinar cuando la limpieza ha finalizado.

Para aumentar el Re, se puede optar por utilizar equipos externos de bombeo de alto caudal, usar un fluido de menor viscosidad para el trabajo, o bien calentarlo para disminuir su viscosidad. Generalmente, se opta por una combinación de todas las opciones anteriores.

Así por ejemplo, para realizar un Flushing en una Tubería de 8” (203,2 mm), utilizando un Aceite ISO VG 32, y considerando una temperatura de operación de 40°C, el caudal mínimo necesario para cumplir con los requisitos mínimos de la Norma sería de unos 1.230 lts/min. Es de notar que las propias bombas del sistema de lubricación de la turbina generalmente están diseñadas para proveer un Flujo Laminar, por lo cual no es recomendable su uso para realizar el Flushing.

FLUSHING A SISTEMAS HIDRÁULICOS. ALTAS CAÍDAS DE PRESIÓN

Para sistemas hidráulicos de gran longitud de algunas aplicaciones, además de lograr el régimen turbulento, se hace necesario, vencer grandes caídas de presión, por lo que los equipos convencionales de Flushing no pueden desarrollar correctamente su función en este tipo de sistemas. El Grupo Sicelub Lubritech ha incorporado a su flota equipo con más de 50 Bar de presión, para atender este tipo de trabajos. Aplicaciones típicas son sistemas hidráulicos en válvulas deslizantes o válvulas de Unidades de Coque, además de sistemas hidráulicos en la Industria Naval.

Equipo de alta presión para Flushing en sistemas hidráulicos.

Equipo de alta presión para Flushing en sistemas hidráulicos.

FLUSHING A SISTEMAS DE BOTELLONES DE CIERRE O SELLO

Durante fases de comisionado, es necesario realizar un Flushing a los Sistemas de Botellones o Reservorios de Cierre o Sello Mecánico. Para esto, el Grupo Sicelub Lubritech cuenta con equipos de bombeo y depósitos especializados para atender diferentes Planes API. Es necesario lograr un régimen de circulación turbulento y realizar análisis de lubricante con contadores de partículas electrónicos.

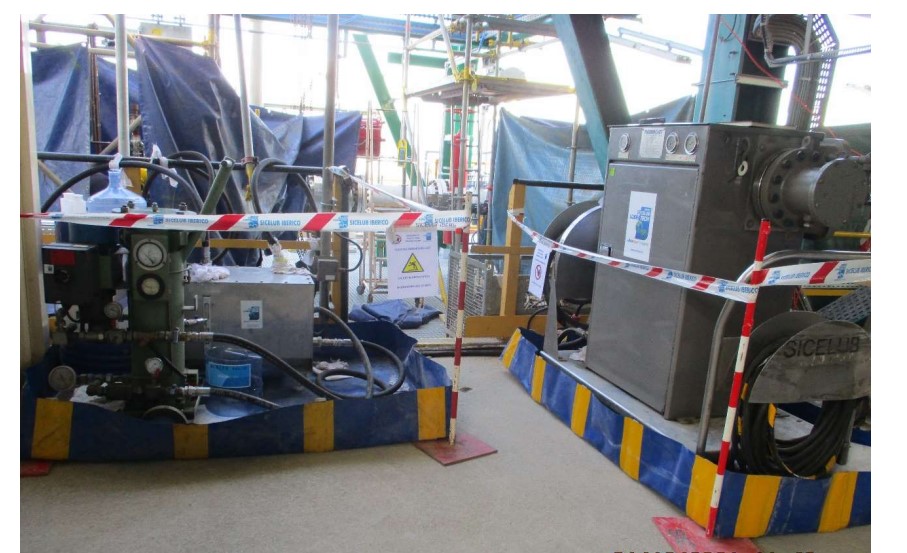

Equipo de Flushing en campo, junto a Purificador Thermojet.

Equipo de Flushing en campo, junto a Purificador Thermojet.

Equipo analizador electrónicos de Código ISO 4406.

Equipo analizador electrónicos de Código ISO 4406.

Flushing para Remover Barnices:

En determinadas aplicaciones se evidencia la presencia de barnices en el sistema durante la operación de la máquina; por lo que se hace necesario realizar una intervención especial en Parada Programada, para remover esos barnices.

Algunos signos de presencia de barnices durante la operación pueden ser, atascamientos en servoválvulas de sistemas de control, incremento de temperatura en cojinetes, saturación acelerado de elementos filtrantes; y por supuesto, valores elevados de MPC en el Análisis de Potencialidad de Barnices, de acuerdo a ASTM D-7843. Normalmente este problema se da con mayor frecuencia en turbinas de gas, máquinas de la industria de Pulp & Paper; y compresores centrífugos que operan a temperaturas elevadas.

El Grupo Sicelub Lubritech desarrolló un procedimiento de Flushing para remover barnices durante Parada Programada; para aplicar de forma alternativa o complementaria junto con las tecnologías de purificación continua de lubricantes para prevenir y remover barnices.

Este procedimiento de Flushing para remover barnices, consta del agregado de un producto químico especialmente desarrollado por el Grupo Sicelub Lubritech para modificar la solvencia del lubricante. Se agrega este producto, al momento de haber parado el equipo; pero se continúa circulando aceite por todo el sistema de lubricación y control; accionando válvulas y controles, de forma tal que el fluido llegue a contactar con todos los internos del sistema, y favorezca el desprendimiento de estos barnices adheridos al sistema, llevándolos en solución con el fluido. Luego de un plazo que puede ir de 8 a 72 horas; se drena la mezcla con temperatura, de forma tal de retirar los barnices del sistema; quedando el sistema limpio y listo para la carga de aceite de operación. Luego de la realización de un Flushing para remover barnices; se recomienda la instalación de un equipo para prevenir la formación de barnices.

Limpieza Química y Flushing Oleohidráulico de Alta Velocidad:

En algunas Industrias, existen aplicaciones que requieren una limpieza química, de forma previa a un Flushing Oleohidráulico de Alta Velocidad. Esto es muy habitual en Sistemas de lubricación de trenes de laminación nuevos en la Industria Siderúrgica o sistemas hidráulicos en Plataformas Petroleras.

El procedimiento de limpieza química es variado y depende del caso; aunque en su mayor parte incluye un paso previo de desengrasado, luego una limpieza química para realizar decapado, y por un último un neutralizado y pasivado para proteger la tubería, antes de comenzar con el proceso de Flushing Oleohidráulico de Alta Velocidad.

El Grupo Sicelub Lubritech tiene la capacidad de ofrecer un Servicio Integral de Limpieza Química y Flushing Oleohidráulico de Alta Velocidad en Procesos de Comisionado, incluyendo tubería de proceso.

Limpieza Química de Planta Proceso durante fase de comisionado en Refinería.

Disposición de Equipos para Limpieza Química en Refinería en Construcción.

Programa de Alta Dirección en Lubricación Industrial – PADELI

El Programa de alta Dirección en Lubricación Integral es una práctica moderna de gestión empresarial que implementa un ciclo de mejora continua conformado por: Actividades especializadas, Profesionales de ingeniería en lubricación y Tribologia integral aplicada. Normalmente se realiza una auditoría previa para detectar las áreas de mejora que aporten más valor a la instalación y se diseña un programa acorde a esas necesidades.

Beneficios:

- – Aumento de la Confiabilidad de los procesos (MTBF).

- – Aumento del Uptime de la planta /ciclo de vida útil.

- – Reducción en Fallas Catastróficas de Equipos Críticos.

- – Disminución de Paradas No programadas.

- – Reducción de Costos de Mantenimiento.

- – Reducción del Consumo de Lubricantes /materiales.

- – Reducción de Inventarios.

- – Aumento en la seguridad.

- – Profesionalización del personal.

Ventajas:

- – Focalización del Cliente en el Negocio Principal (CoreBusiness).

- – Planeación Estratégica de Mediano y Largo Plazo. (3-6 años).

- – Sustentabilidad en los Procesos y Ahorro Energético.

- – Reingeniería, Calidad y Mejora Continua.

- – Modernización y Automatización de Procesos.

- – Transferencia y Asimilación Tecnológica.

- – Participación Multidisciplinaria en el Programa (Trabajo en Equipo).

- – Gestión del conocimiento.

- – Apego a normatividad y ecología.

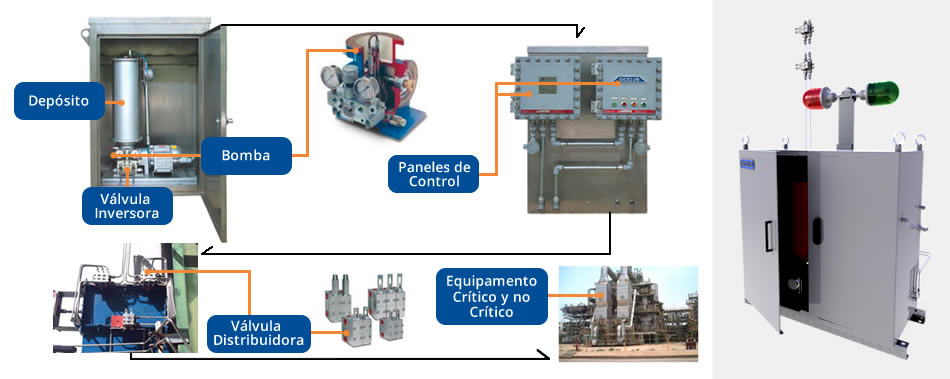

Automatización de la Lubricación

En plantas de proceso con gran cantidad de puntos de lubricación; sea por grasa o aceite; existen oportunidades de automatización de la lubricación y así contar con beneficios tales como:

- – Agregado continuo de lubricante en cantidades adecuadas.

- – Mejora en la Seguridad de las Personas al evitar realizar tareas manuales en áreas peligrosas de difícil acceso o en altura.

- – Aumento de confiabilidad de los equipos, al contar con lubricación adecuada.

- – Menor consumo de lubricantes.

El principio de funcionamiento consiste en utilizar una bomba para repartir grasa o aceite desde un depósito central hacia las áreas o puntos necesarios de lubricación. Este sistema aporta las cantidades de grasa o aceite especificadas por los fabricantes de maquinaria y componentes.

Todos los puntos de lubricación alcanzados reciben el suministro óptimo de lubricante, reduciendo el desgaste.

Como consecuencia se incrementa considerablemente la vida de servicio de los elementos de la máquina, se preserva una mayor eficiencia en el sistema y a su vez se minimiza el consumo de lubricante.

Almacenamiento y Aplicación de Aceites Lubricantes en Planta

Cuando se realiza una Auditoría Tribológica, unos de los puntos importantes a evaluar, es la forma en que se almacena el lubricante. Normalmente, se detectan aquí varias oportunidades de mejora; en cuanto a control de la contaminación, unificación de tipos y marcas de lubricantes, dosificación y aplicación antes de agregar a los equipos, etc.

El Grupo Sicelub Lubritech ha desarrollado dos soluciones para este tipo de aplicación:

Grandes consumos de lubricante en Plantas de Proceso

Una aplicación típica aquí sería una planta de una Refinería o Industria Química, donde hay varios turbocompresores en zonas relativamente cercanas. Existen casos, donde el 40-50% del consumo total de lubricantes de una Refinería, se encuentra en un área relativamente pequeña. En este caso, nosotros diseñamos, construimos y montamos un Sistema de Distribución de Lubricante compuesto por tanques, tubería, equipos de filtración, sensores de nivel, bombas, etc; que de forma automática rellena los reservorios de los equipos. De esta forma se evita tener movimiento de tambores o bidones por planta; y todo el manipuleo que ocasiona potenciales accidentes o contaminaciones.

Pequeños consumos de lubricantes en Plantas de Proceso

Generalmente en cada planta de proceso, se utilizan pequeñas cantidades de varios tipos de lubricantes. En estos casos, el Grupo Sicelub Lubritech, diseña, construye e instala unas Estaciones de Lubricación (EDA’s) provistas de espacios para colocar tambores, bidones o depósitos de cada lubricante, con sus correspondientes filtros respiraderos y bombas de llenado con filtros. Todo identificado con códigos de colores y con elementos de seguridad antiderrames, etc.

Los beneficios de la optimización en el almacenamiento y aplicación del lubricante son:

- – Seguridad del personal al evitar manejo de lubricantes nuevos y usados. Impacto positivo de primas de seguros de planta.

- – Eliminación de movimiento y presencia de tambores llenos y usados en Planta.

- – Incremento de confiabilidad de equipos, al recibir aceite lubricante limpio, seco y frío.

- – Ahorro de lubricantes al comprar a granel.

- – Automatización de la lubricación. Eliminación de errores de posibles mezclas.

- – Cuidado del medio ambiente.

- – Área de trabajo limpia y segura para los operadores.

Sistemas de Lubricación Forzada API 610/614 – Nuevos y Reconfiguraciones

El Grupo Sicelub Lubritech tiene la posibilidad de proveer Sistemas de Lubricación Forzada de acuerdo a API 614 ó API 610.

Podemos suministrar sistemas nuevos, como así también realizar reconfiguraciones a sistemas instalados, dotándoles de mayor confiabilidad al reemplazar partes en mal estado y adecuarlas a la Normativa Vigente.

Podemos también diseñar los sistemas de lubricación con sus respectivos equipos purificadores integrados.

CONTACTO

Si quiere saber más acerca de nuestros productos y servicios no dude en contactarnos.

Argentina

Lubritech Argentina SRL

Calle 80 N° 175 entre 116 y 117

Villa Elvira – La Plata – CP1900 – Buenos Aires – Argentina

Tel: +54 0221 4571457 / 4212232 / 4539725

España

Sicelub Ibérico SL

Calle Bratislava 65

30353 – Cartagena – Murcia – España

Tel: (+34) 968 541 042

Cel: (+34) 618 730 333 (sólo temas comerciales).

Venezuela

Lubritech Venezuela

Brasil

Lubritech do Brasil

Alameda Plutão, 235

American Park Empresarial NR – Indaiatuba – São Paulo

Brasil – CEP 13347-656

Cel: + 55 (19) 3825-3669

Italia

Sicelub Italia

Colombia

Sicelub Colombia Ltda

México

Sistemas Centrales de Lubricación

Patriotismo 359

Ciudad de México – 03800 – México

Oficina: + (52) 55 5528 5014

Móvil: + (52) 55 3232 1991

Móvil: + (52) 55 3988 4202

Perú

Lubritech Perú

Av. Dionisio Derteano 184 Of. 603

San Isidro, Lima Perú.

Contacto: +51997519459 / +5492214854670.

Trinidad & Tobago

Lubritech Caribbean