Nuestra Empresa en Perú, realizó una serie de actividades en la Industria Cementera. Cabe destacar que todas las aplicaciones de lubricación e hidráulica en Industria Cementera, suelen tener una criticidad importante en relación a la presencia de contaminación en el ambiente, por lo que cualquier práctica tribológica de filtración y/o Flushing trae beneficios muy grandes a la vida útil y confiabilidad de los equipos.

Realizamos Flushing Oleohidráulico 4 Unidades de Lubricación

UNIDAD DE LUBRICACIÓN RODILLO FIJO.

UNIDAD DE LUBRICACIÓN RODILLO MÓVIL.

UNIDAD DE LUBRICACIÓN ROLLERS EQUIPO.

UNIDAD DE LUBRICACIÓN DE SEPARADOR DINÁMICO

Las unidades mencionadas corresponden a una importante Cementera del Sur del Perú.

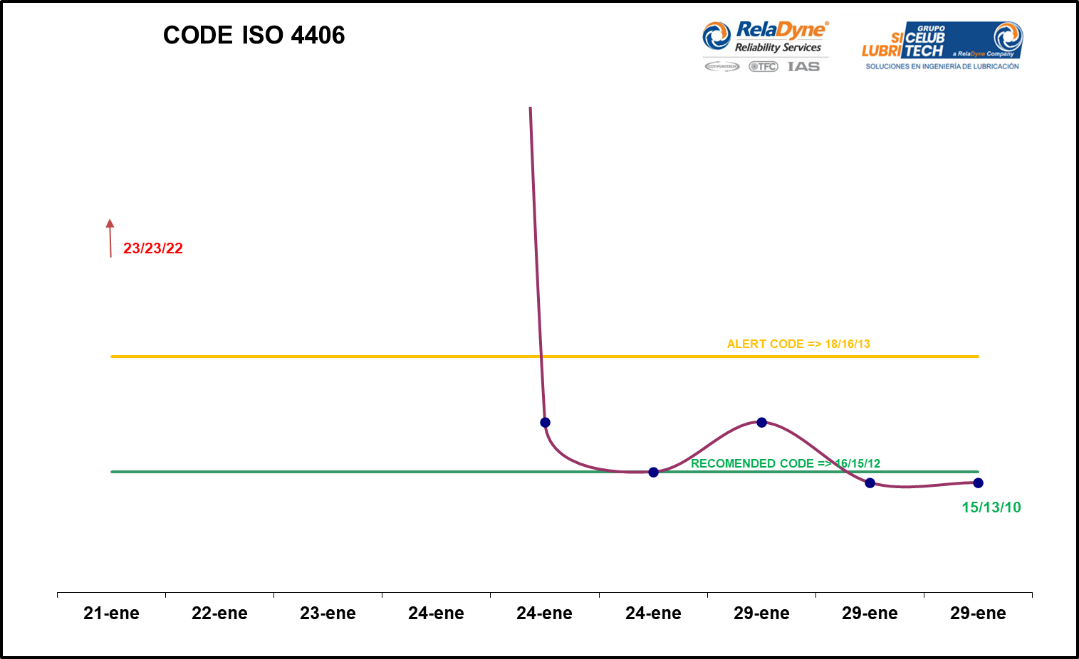

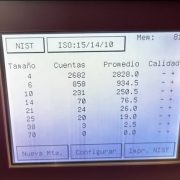

Consistió en realizar flushing oleohidraulico de alta velocidad en las unidades de lubricación como también limpieza de tanques reservorio de cada unidad de lubricación, en la cual se utilizó aceite MOBIL DTE 25 ULTRA para la limpieza de todos los sistemas de lubricación, colocando bypass en puntos estratégicos el cual se encargó de desplazar los contaminantes sólidos existentes en el interior de las tuberías los cuales fueron retenidos por un filtro de Alta Eficiencia de 3 micras ubicado después de la bomba externa por donde retorna al baritanque en ciclos continuos en un circuito cerrado pasando por todo el sistema de lubricación instalado de cada unidad hasta alcanzar un código ISO 4406 de 15/13/11 -NAS 4.

El equipo de trabajo fue conformado por:

JOSE JOHNNY GUANILO CUBAS SUPERVISOR DE CAMPO

BENJAMIN ZAPATA FLORES SUPERVISOR HSEQ

JOHN LARKIN VIVAS POMA TÉCNICO EN LUBRICACIÓN